Em resumo, um elemento de aquecimento é um componente projetado especificamente para converter energia elétrica em calor. Essa transformação ocorre através de um princípio conhecido como aquecimento Joule, onde a resistência natural do material à corrente elétrica gera energia térmica. Um elemento completo é mais do que apenas um fio; é um sistema cuidadosamente montado, incluindo um núcleo resistivo, isolamento elétrico e uma carcaça externa protetora.

A percepção crucial é que um elemento de aquecimento não é meramente um material que esquenta, mas sim um sistema projetado. Sua eficácia e segurança dependem da interação precisa entre seu núcleo condutor, sua camada isolante e sua bainha protetora.

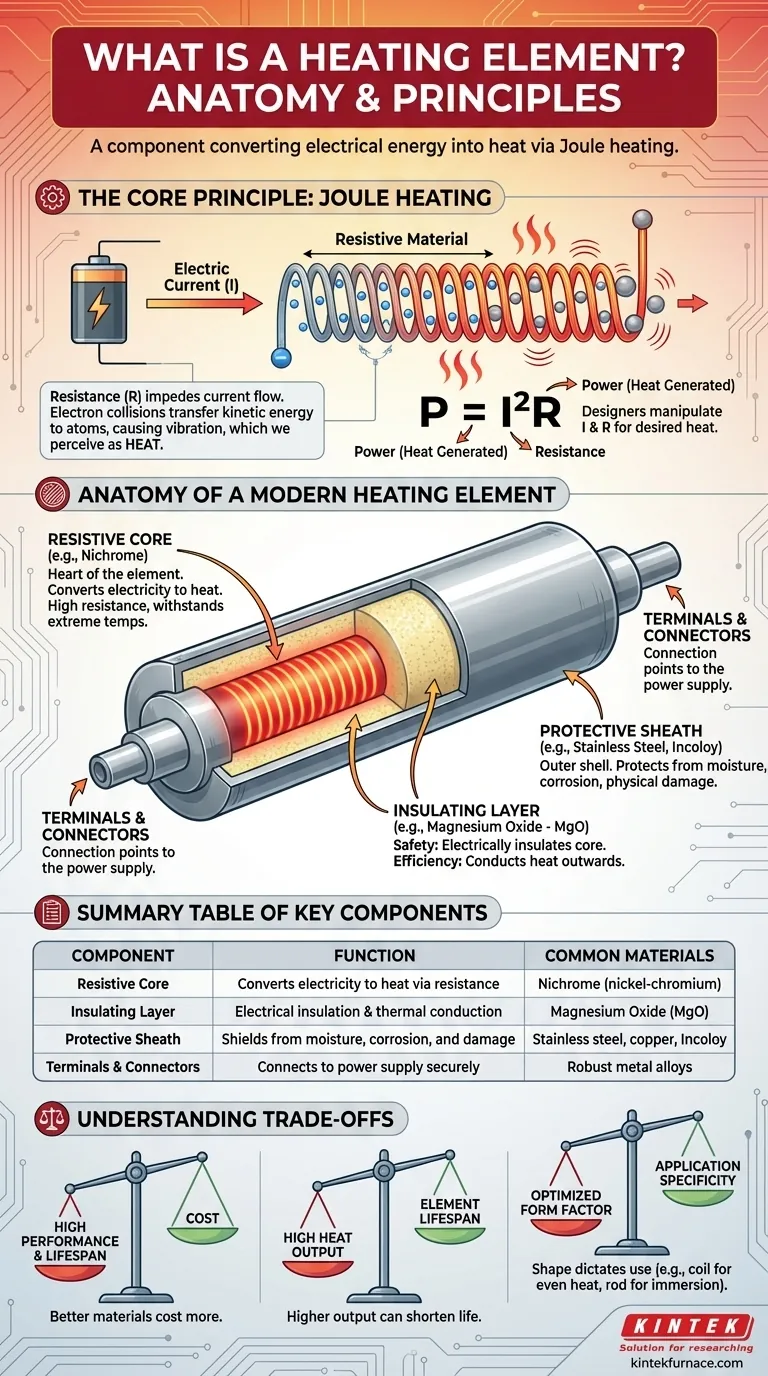

O Princípio Central: Como Funciona o Aquecimento Joule

Para entender um elemento de aquecimento, você deve primeiro compreender o processo fundamental que o faz funcionar. Este processo, chamado aquecimento Joule ou resistivo, é o uso deliberado da resistência elétrica.

Da Eletricidade ao Calor

Quando uma corrente elétrica flui através de qualquer condutor, os elétrons em movimento colidem com os átomos que compõem o material. Essas interações não são perfeitamente suaves.

O Papel da Resistência

Resistência é a propriedade de um material que impede o fluxo de corrente elétrica. Em um elemento de aquecimento, um material com alta resistência é escolhido intencionalmente.

Essas colisões transferem energia cinética dos elétrons para os átomos, fazendo com que os átomos vibrem mais intensamente. Essa vibração atômica aumentada é o que percebemos como calor.

A Fórmula para a Geração de Calor

Essa relação é descrita pela primeira lei de Joule, frequentemente expressa como P = I²R. Isso significa que o calor gerado (Potência, P) é diretamente proporcional à resistência (R) e ao quadrado da corrente (I). Os projetistas manipulam esses fatores para produzir a quantidade desejada de calor.

Anatomia de um Elemento de Aquecimento Moderno

Um elemento de aquecimento funcional é uma estrutura composta onde cada componente serve a um propósito crítico para segurança, eficiência e durabilidade.

O Núcleo Resistivo

Este é o coração do elemento. Geralmente é um fio ou fita feito de uma liga especializada, como Nicromo (níquel-cromo), selecionada por sua alta resistência elétrica e sua capacidade de suportar temperaturas extremas sem oxidar ou derreter. Sua única função é aquecer quando a eletricidade passa por ele.

A Camada Isolante

Envolvendo o núcleo resistivo, há uma camada de material dielétrico. Uma escolha comum é o pó de Óxido de Magnésio (MgO), que é compactado firmemente ao redor do núcleo. Esta camada tem duas funções vitais:

- Segurança: Ela isola eletricamente o núcleo quente, impedindo que a corrente entre em curto-circuito com a carcaça externa do elemento.

- Eficiência: É um excelente condutor térmico, garantindo que o calor gerado no núcleo seja transferido eficientemente para fora, em vez de ser perdido.

A Bainha Protetora

A bainha é a carcaça externa do elemento, que envolve o núcleo e o isolamento. Ela protege os componentes internos contra umidade, corrosão e danos físicos. O material da bainha é escolhido com base na aplicação, como aço inoxidável ou cobre para aquecedores de água ou Incoloy para processos industriais de alta temperatura.

Terminais e Conectores

Estes são os pontos práticos de conexão. São chumbo ou terminais metálicos robustos que permitem que o elemento de aquecimento seja conectado de forma segura à fonte de alimentação principal do aparelho ou sistema.

Compreendendo as Compensações (Trade-offs)

O projeto de um elemento de aquecimento é um equilíbrio de fatores concorrentes. Compreender esses compromissos é fundamental para apreciar por que eles são projetados para tarefas específicas.

Seleção de Material vs. Custo

Ligas de alto desempenho que podem operar em temperaturas muito altas por milhares de horas são significativamente mais caras do que materiais mais simples. A escolha do núcleo resistivo e da bainha é uma troca direta entre o desempenho exigido, a vida útil e o custo final do produto.

Saída de Calor vs. Vida Útil do Elemento

Gerar mais calor requer injetar mais corrente através do elemento ou usar um material de maior resistência. Ambas essas ações aumentam o estresse térmico e elétrico nos componentes, o que pode encurtar a vida operacional do elemento. Ciclos de aquecimento agressivos podem levar a falhas prematuras.

Fator de Forma vs. Aplicação

A forma de um elemento — seja uma haste reta, uma bobina ou uma tira plana — é fundamental para o desempenho. Um elemento enrolado em um forno fornece calor uniforme sobre uma grande área, enquanto um elemento reto e rígido é ideal para imersão em um líquido. Usar a forma errada para o trabalho resulta em aquecimento ineficiente e potenciais pontos quentes que podem danificar o elemento.

Como o Design Determina a Aplicação

A combinação específica de materiais, tamanho e forma determina o caso de uso ideal de um elemento. O design final é sempre adaptado a um objetivo específico.

- Se seu foco principal for aquecimento de ar rápido e em alta temperatura: O design prioriza um núcleo resistivo com um ponto de fusão muito alto e resistência superior à oxidação, muitas vezes com aletas anexadas à bainha para irradiar calor de forma eficaz.

- Se seu foco principal for aquecimento de superfície uniforme: O design enfatiza o fator de forma do elemento, moldando-o em uma bobina ou padrão preciso para garantir distribuição uniforme de calor através de uma placa ou superfície.

- Se seu foco principal for segurança em um ambiente líquido: O design se concentra em uma bainha sem costura e resistente à corrosão e uma camada isolante de alta integridade para evitar qualquer vazamento elétrico para o líquido.

Ao entender esses componentes individuais, você vê o elemento de aquecimento não como uma peça simples, mas como um dispositivo sofisticado projetado para controle térmico preciso e confiável.

Tabela de Resumo:

| Componente | Função | Materiais Comuns |

|---|---|---|

| Núcleo Resistivo | Converte eletricidade em calor via resistência | Nicromo (níquel-cromo) |

| Camada Isolante | Fornece isolamento elétrico e condução térmica | Óxido de Magnésio (MgO) |

| Bainha Protetora | Protege contra umidade, corrosão e danos | Aço inoxidável, cobre, Incoloy |

| Terminais e Conectores | Conecta-se à fonte de alimentação com segurança | Ligas metálicas robustas |

Precisa de uma solução de aquecimento personalizada para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar seus processos térmicos com equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade