Em resumo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são predominantemente usados em fornos industriais de alta temperatura para fabricação de vidro, sinterização de cerâmica, tratamento térmico de metais e processamento de semicondutores. Sua capacidade única de operar de forma confiável em temperaturas extremas ao ar os torna essenciais para processos onde os elementos de aquecimento convencionais falhariam.

A principal razão pela qual as indústrias escolhem o MoSi2 é seu desempenho excepcional acima de 1600°C (2912°F). O elemento forma uma camada protetora de sílica durante a operação, permitindo que resista à oxidação e forneça calor rápido e limpo nos ambientes térmicos mais exigentes.

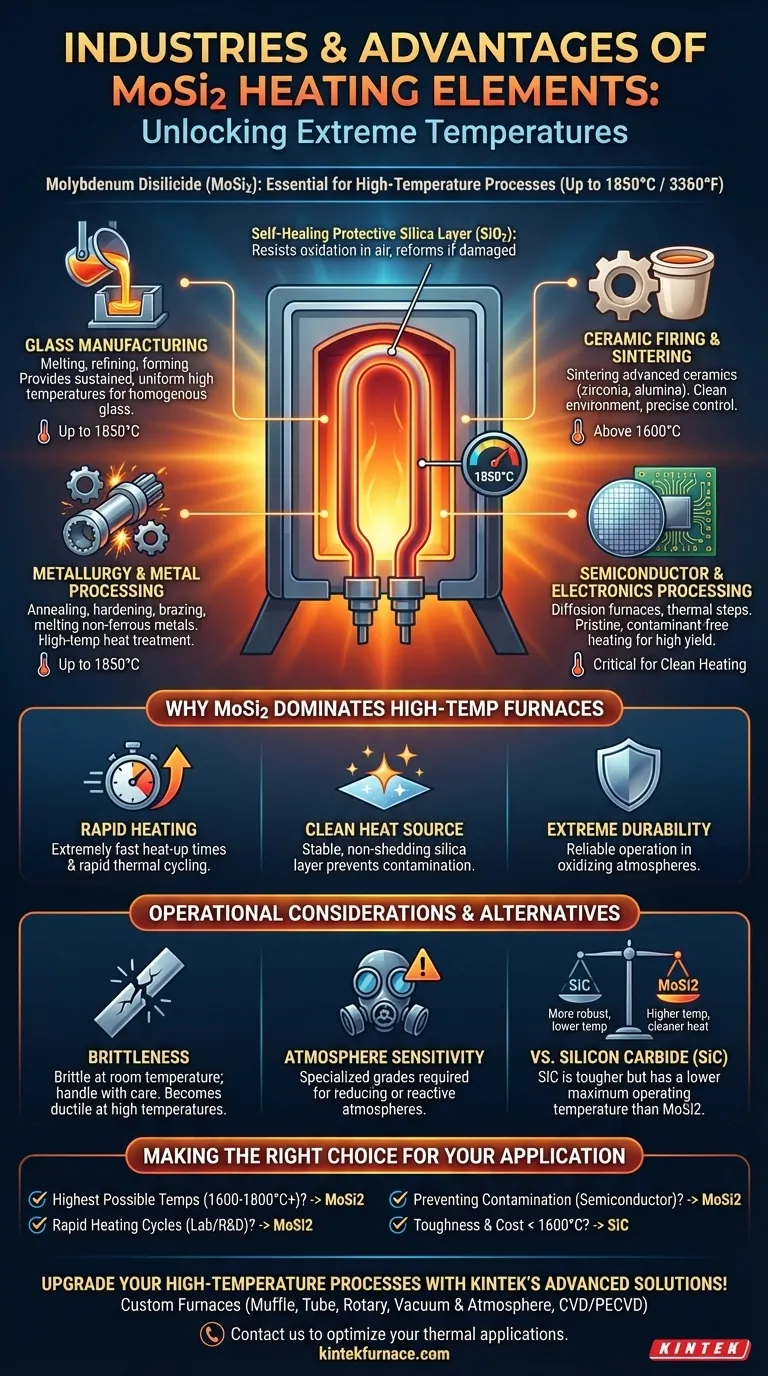

Por que o MoSi2 Domina os Fornos de Alta Temperatura

A adoção de elementos de MoSi2 é impulsionada por uma combinação única de propriedades do material que resolvem desafios críticos na fabricação em alta temperatura. Não se trata apenas de aquecer; trata-se de como o elemento se comporta sob estresse extremo.

Desempenho Inigualável em Temperaturas Extremas

Os elementos de MoSi2 são uma solução especializada projetada para a faixa superior de aquecimento industrial. Eles podem operar com temperaturas do elemento de até 1850°C (3360°F).

Essa capacidade é crucial para a fusão de vidro, sinterização de cerâmicas avançadas e realização de processos metalúrgicos específicos que são simplesmente inatingíveis com elementos mais comuns de ferro-cromo-alumínio (FeCrAl) ou até mesmo carbeto de silício (SiC).

Uma Camada Protetora "Autocurável"

A chave para a longevidade do MoSi2 ao ar é sua química. Quando aquecido, o silicieto de molibdênio reage com o oxigênio para formar uma camada fina e não porosa de vidro de quartzo (SiO2) em sua superfície.

Essa camada passiva é o que protege o material subjacente contra oxidação destrutiva adicional. Se a camada for rachada ou danificada, ela se reforma instantaneamente, "curando-se" efetivamente enquanto houver oxigênio presente.

Aquecimento Rápido e Ciclos Térmicos

Os elementos de MoSi2 têm baixa massa e podem suportar altas cargas de energia, permitindo tempos de aquecimento do forno extremamente rápidos.

Desenvolvimentos recentes também produziram graus otimizados para ciclos térmicos rápidos, um requisito crítico em fornos de pesquisa de laboratório e em alguns ambientes de produção de alto rendimento onde os fornos são resfriados e reaquecidos com frequência.

Principais Aplicações Industriais Detalhadas

Os elementos de MoSi2 não são uma solução de uso geral. Eles são especificados para aplicações onde suas capacidades de alta temperatura justificam seu custo e requisitos operacionais específicos.

Fabricação de Vidro

Na indústria de vidro, os elementos de MoSi2 são usados em processos de fusão, refino e conformação. Eles fornecem as altas temperaturas sustentadas e uniformes necessárias para criar uma fusão de vidro homogênea e livre de impurezas.

Queima e Sinterização de Cerâmica

A sinterização de cerâmicas avançadas, como zircônia e alumina, requer controle preciso de temperatura em níveis que frequentemente excedem 1600°C. Os elementos de MoSi2 fornecem o ambiente de aquecimento limpo necessário para atingir a densidade e resistência do material desejadas sem contaminação.

Metalurgia e Processamento de Metais

Esses elementos são usados em fornos de tratamento térmico de alta temperatura para recozimento, endurecimento e brasagem de metais. Eles também são empregados em fornos para fusão de metais não ferrosos com altos pontos de fusão, como cobre, ouro e prata.

Processamento de Semicondutores e Eletrônicos

A produção de semicondutores e componentes eletrônicos exige aquecimento imaculado e livre de contaminantes. Os elementos de MoSi2 são usados em fornos de difusão e outras etapas de processamento térmico onde temperaturas estáveis e uma atmosfera limpa são críticas para o rendimento do dispositivo.

Compreendendo as Compensações Operacionais

Embora potentes, os elementos de MoSi2 têm características específicas que devem ser gerenciadas para uma operação bem-sucedida. Entender essas limitações é fundamental para sua aplicação correta.

Fragilidade à Temperatura Ambiente

O MoSi2 é um cermet (compósito cerâmico-metálico), o que o torna muito frágil em baixas temperaturas. Os elementos devem ser manuseados com cuidado durante a instalação e são suscetíveis a choques mecânicos antes de atingirem a temperatura de operação, momento em que se tornam mais dúcteis.

Sensibilidade à Atmosfera

A camada protetora de sílica que se forma em atmosferas oxidantes (como o ar) é a maior força do elemento. No entanto, em certas atmosferas redutoras ou reativas (como nitrogênio ou hidrogênio em temperaturas específicas), essa camada pode se decompor, levando a uma falha rápida do elemento. Graus especializados estão disponíveis para essas condições.

O Papel de Alternativas como o Carbeto de Silício (SiC)

Os elementos de aquecimento de Carbeto de Silício (SiC) são outra escolha comum para aplicações de alta temperatura, frequentemente competindo com o MoSi2. O SiC é geralmente mais robusto e resistente a choques mecânicos, mas tipicamente tem uma temperatura máxima de operação inferior à do MoSi2. A escolha entre eles geralmente depende da temperatura máxima necessária e da atmosfera do forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto requer combinar a tecnologia com seu principal objetivo operacional.

- Se seu foco principal é atingir as temperaturas mais altas possíveis (1600-1800°C): MoSi2 é a escolha definitiva para operar em atmosfera de ar.

- Se seu foco principal são ciclos de aquecimento rápidos em laboratório ou ambiente de P&D: A capacidade do MoSi2 de lidar com alta densidade de potência e ciclos térmicos o torna ideal.

- Se seu foco principal é evitar a contaminação do produto: A camada de sílica estável e não desprendível do MoSi2 fornece uma fonte de calor excepcionalmente limpa para processos sensíveis, como a fabricação de semicondutores.

- Se seu foco principal é robustez e custo-benefício abaixo de 1600°C: Um elemento de Carbeto de Silício (SiC) pode ser uma alternativa mais robusta e econômica.

Em última análise, escolher MoSi2 é uma decisão de priorizar o desempenho incomparável em alta temperatura onde outras tecnologias de aquecimento simplesmente não podem operar.

Tabela de Resumo:

| Indústria | Aplicações Principais | Faixa de Temperatura |

|---|---|---|

| Fabricação de Vidro | Fusão, refino, conformação | Até 1850°C |

| Queima de Cerâmica | Sinterização de zircônia, alumina | Acima de 1600°C |

| Metalurgia | Recozimento, endurecimento, brasagem | Até 1850°C |

| Processamento de Semicondutores | Fornos de difusão, etapas térmicas | Crítico para aquecimento limpo |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos equipados com MoSi2, como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo desempenho superior, aquecimento rápido e ambientes livres de contaminação. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações térmicas!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas