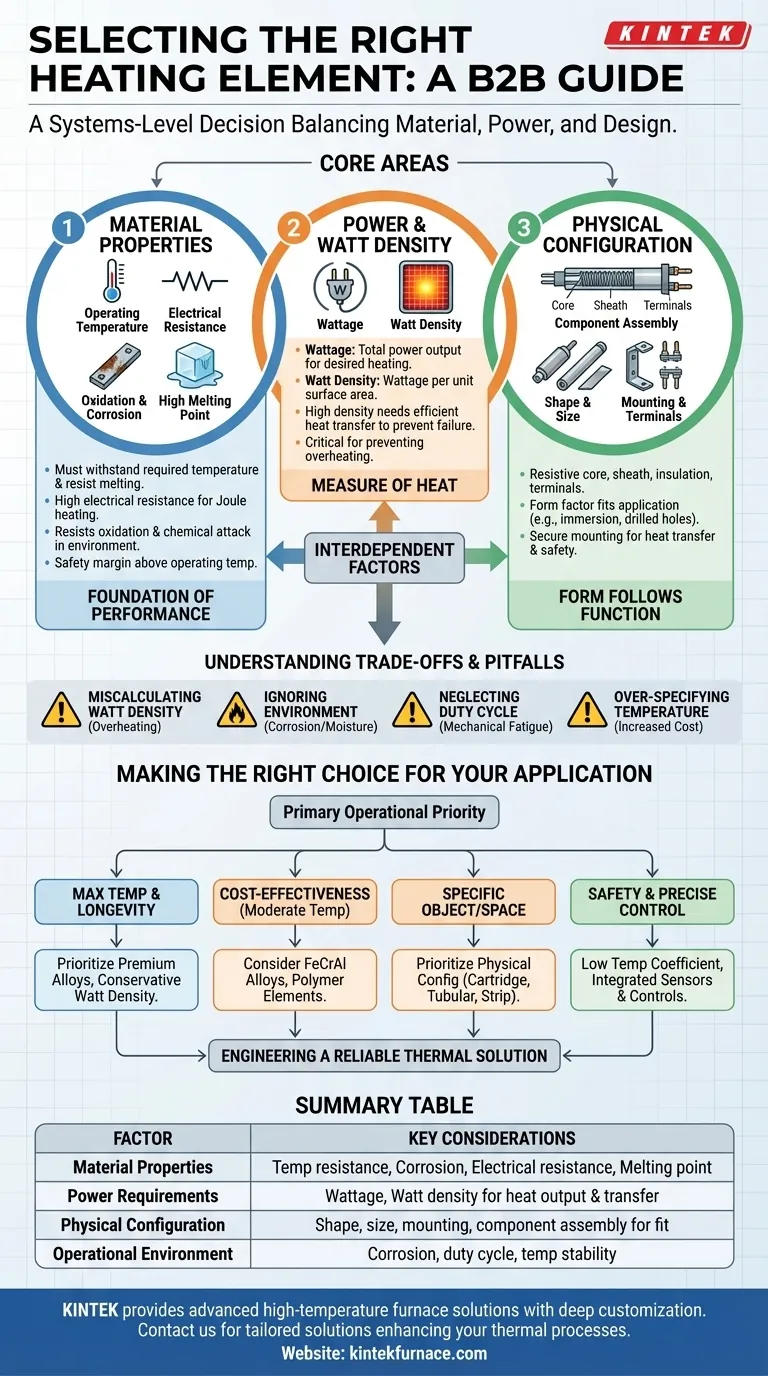

Para selecionar o elemento de aquecimento correto, você deve avaliar três áreas principais: as propriedades do material (como resistência à temperatura e corrosão), os requisitos de potência (potência e densidade de watts) e o design ou configuração física (sua forma, tamanho e como ele é montado). Esses fatores são interdependentes e devem ser ajustados precisamente ao ambiente e aos objetivos de desempenho de sua aplicação. Uma incompatibilidade em qualquer área pode levar a falhas prematuras ou desempenho ineficiente.

A escolha de um elemento de aquecimento não se resume apenas a atingir uma temperatura alvo. É uma decisão a nível de sistema que equilibra a ciência dos materiais, a engenharia elétrica e as restrições físicas para garantir segurança, eficiência e longevidade operacional.

Desmistificando os Fatores Centrais

Para tomar uma decisão informada, você deve entender como cada fator primário influencia o comportamento do elemento e sua adequação para sua tarefa específica. Estas não são variáveis isoladas; elas trabalham juntas como um sistema completo.

Seleção de Material: A Fundação do Desempenho

O material do núcleo resistivo é o coração do elemento de aquecimento. Suas propriedades ditam os limites operacionais e a vida útil.

- Temperatura de Operação: O material deve suportar a temperatura necessária sem derreter ou degradar. Ligas de níquel-cromo (Nicromo) são excelentes para altas temperaturas, enquanto outras, como materiais de polímero PTC, são adequadas para aplicações de baixa temperatura e autorreguláveis.

- Resistência Elétrica: O material deve ter alta resistência elétrica para gerar calor de forma eficaz através do aquecimento Joule, mas não tão alta a ponto de atuar como um isolante. Essa propriedade também deve ser estável em toda a faixa de temperatura.

- Resistência à Oxidação e Corrosão: Em altas temperaturas, os materiais reagem com a atmosfera. O elemento deve resistir à oxidação para evitar a queima. No aquecimento químico ou líquido, ele também deve resistir à corrosão pelo meio específico.

- Alto Ponto de Fusão: Um alto ponto de fusão é fundamental. Ele fornece uma margem de segurança e garante que o elemento permaneça sólido e estável bem acima de sua temperatura máxima de operação.

Potência e Densidade de Watts: A Medida do Calor

A potência determina a quantidade de calor produzida, enquanto a densidade de watts determina a intensidade com que esse calor é transferido.

- Potência (Wattage): Esta é a saída de potência total do elemento, medida em watts. Deve ser suficiente para superar a perda de calor e elevar a temperatura da substância ou espaço alvo no tempo desejado.

- Densidade de Watts: Esta é a potência por unidade de área de superfície (ex: watts por polegada quadrada). É uma métrica crítica, muitas vezes negligenciada. Uma alta densidade de watts pode fazer com que o elemento superaqueça e falhe prematuramente se o meio circundante não conseguir absorver o calor rápido o suficiente.

Configuração Física: A Forma Segue a Função

Um elemento de aquecimento é mais do que apenas o fio resistivo; é um conjunto completo projetado para um propósito específico.

- Montagem do Componente: Um elemento consiste no núcleo resistivo, material de revestimento protetor, isolamento elétrico (muitas vezes pó de óxido de magnésio para condutividade térmica) e terminais para conexão de energia.

- Formato e Tamanho: O fator de forma deve corresponder à aplicação. Aquecedores de cartucho se encaixam em furos perfurados, aquecedores tubulares são usados para imersão em líquidos, e aquecedores flexíveis ou de tira envolvem superfícies.

- Montagem e Terminais: O elemento deve ser montado firmemente para garantir a transferência de calor adequada e segurança. Os cabos elétricos e conectores também devem ser apropriados para a tensão, corrente e ambiente.

Entendendo os Compromissos e Armadilhas Comuns

Selecionar um elemento baseado em um único fator sem considerar os outros é uma causa comum de falha. Entender os compromissos é fundamental para projetar um sistema confiável.

Cálculo Incorreto da Densidade de Watts

Esta é a armadilha mais comum. Um elemento com uma densidade de watts muito alta para a aplicação (por exemplo, aquecendo ar em vez de água) queimará rapidamente. A água pode retirar o calor muito mais rápido do que o ar, permitindo uma densidade de watts maior.

Ignorar o Ambiente Operacional

Um elemento de aquecimento que funciona perfeitamente em ar seco pode falhar em dias se exposto a uma atmosfera corrosiva ou umidade intermitente. O material de revestimento e os selos das extremidades são tão críticos quanto a liga do núcleo.

Negligenciar o Ciclo de Trabalho (Duty Cycle)

A frequência de operação é importante. Um elemento usado intermitentemente sofre expansão e contração térmica repetidas, o que pode causar fadiga mecânica. Um elemento de serviço contínuo pode enfrentar desafios diferentes, como deformação por fluência em altas temperaturas.

Especificação Excessiva para Temperatura

Escolher uma liga exótica de alta temperatura quando uma padrão seria suficiente aumenta significativamente o custo. Sempre combine a capacidade do material com a temperatura máxima de operação real, e não a teórica.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pela sua prioridade operacional principal.

- Se seu foco principal é temperatura máxima e longevidade: Priorize ligas premium como níquel-cromo e garanta que a densidade de watts seja conservadora para o meio que está sendo aquecido.

- Se seu foco principal é custo-benefício para uma tarefa de temperatura moderada: Considere ligas de ferro-cromo-alumínio (FeCrAl) ou até mesmo elementos de polímero especializados se a autorregulação for benéfica.

- Se seu foco principal é aquecer um objeto ou espaço específico: Priorize a configuração física (cartucho, tubular, tira, flexível) para garantir transferência de calor ideal e ajuste físico.

- Se seu foco principal é segurança e controle preciso: Procure elementos com baixo coeficiente de temperatura de resistência e considere a integração de sensores e controles externos.

Ao avaliar sistematicamente esses fatores, você passa de simplesmente comprar uma peça para projetar uma solução térmica confiável e eficiente.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Propriedades do Material | Resistência à temperatura, resistência à corrosão, resistência elétrica, ponto de fusão |

| Requisitos de Potência | Potência (Wattage), densidade de watts para saída e transferência de calor |

| Configuração Física | Formato, tamanho, montagem, montagem do componente para ajuste à aplicação |

| Ambiente Operacional | Corrosão, ciclo de trabalho, estabilidade da temperatura para prevenir falhas |

Com dificuldades para selecionar o elemento de aquecimento certo para seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, a Vácuo & Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente aos seus requisitos experimentais únicos de segurança, eficiência e longevidade. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar seus processos térmicos!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Que tipos de elementos de aquecimento de dissiliceto de molibdénio estão disponíveis? Escolha o Elemento Certo para as Suas Necessidades de Alta Temperatura

- Quais são as principais aplicações dos elementos de aquecimento de MoSi2 na pesquisa? Alcance controle de alta temperatura confiável para síntese de materiais

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Qual é a faixa de temperatura para elementos de aquecimento MoSi2? Maximize a vida útil em aplicações de alta temperatura

- Qual o papel dos elementos de aquecimento MoSi2 em experimentos de 1500 °C? Chave para Estabilidade e Precisão