Para avaliar corretamente um forno tubular rotativo, você deve analisar uma combinação de parâmetros térmicos, mecânicos e de fluxo de material. Os fatores chave incluem a temperatura de processo necessária, o material do tubo do forno, as dimensões do tubo, sua velocidade de rotação e ângulo de inclinação, e o controle de atmosfera desejado. Esses elementos determinam coletivamente a capacidade do forno de atingir a transferência de calor, a mistura e o tempo de residência necessários para sua aplicação específica.

Um forno tubular rotativo é um sistema dinâmico, não um forno estático. Sua adequação depende menos de uma única especificação e mais de como seus parâmetros térmicos e mecânicos funcionam em conjunto para controlar como seu material é aquecido, misturado e transportado através da zona de processo.

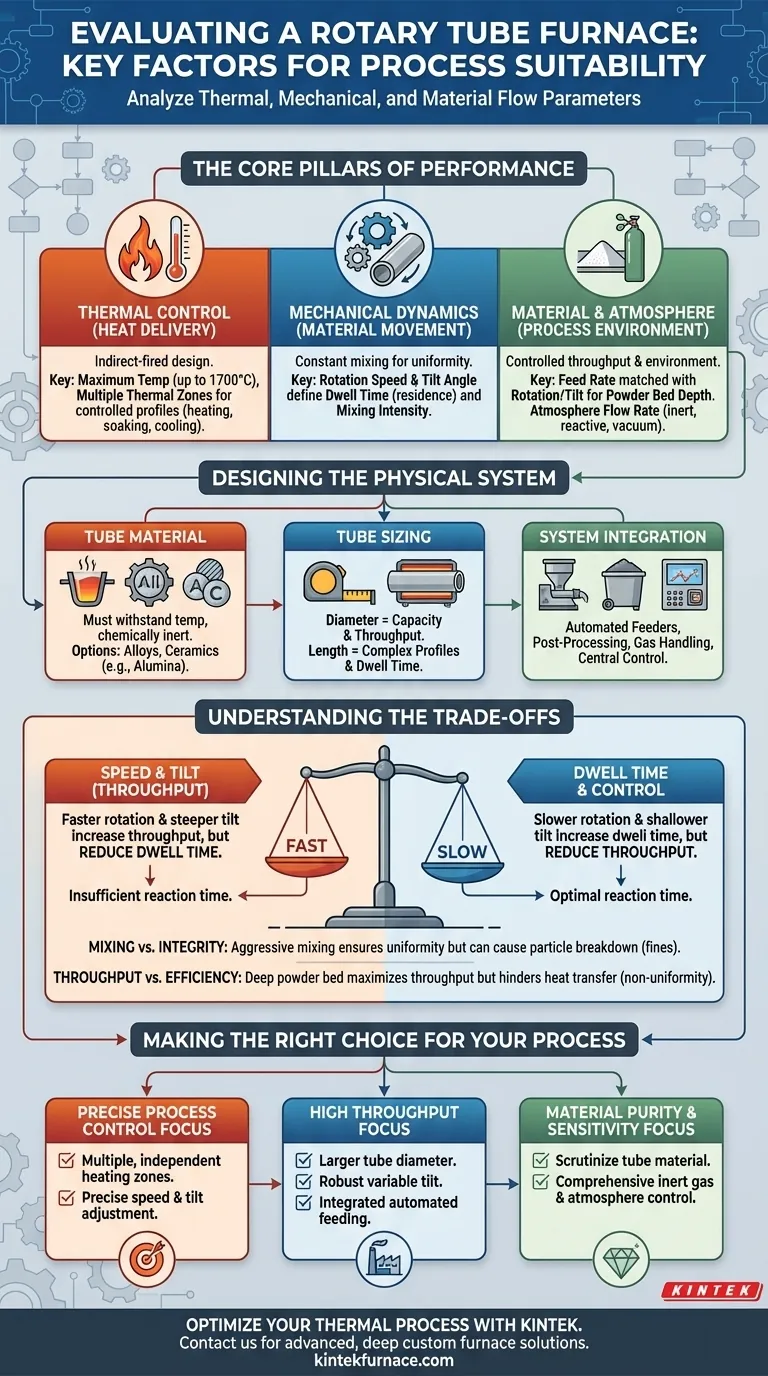

Os Pilares Essenciais do Desempenho do Forno Rotativo

Um processo bem-sucedido depende da interação precisa de três aspectos fundamentais: como o material é aquecido, como é movido e o ambiente em que é processado.

Controle Térmico: O Coração do Processo

A função primária de qualquer forno é fornecer calor. Em um forno rotativo, isso é alcançado através de um projeto de aquecimento indireto onde os elementos de aquecimento cercam o tubo rotativo.

As considerações chave são a temperatura máxima de operação (os sistemas podem atingir até 1700°C) e o número de zonas de controle térmico. Múltiplas zonas ao longo do comprimento do tubo permitem criar um perfil de temperatura específico, possibilitando estágios de aquecimento, permanência e resfriamento controlados dentro de um único processo contínuo.

Dinâmica Mecânica: Como o Material se Move

A ação rotativa é o que define este tipo de forno, proporcionando mistura constante para garantir que cada partícula seja uniformemente exposta ao calor e à atmosfera do processo.

Os dois principais controles para essa dinâmica são a velocidade de rotação do tubo e o ângulo de inclinação do tubo. Uma rotação mais lenta e um ângulo mais raso aumentam o tempo de permanência do material – o tempo total que ele passa na zona aquecida. Uma rotação mais rápida melhora a mistura, mas pode ser abrasiva, enquanto um ângulo mais íngreme aumenta o rendimento.

Material e Atmosfera: O Ambiente do Processo

Controlar o rendimento e o ambiente gasoso é crítico para resultados repetíveis, especialmente em processos químicos sensíveis.

A taxa de alimentação do material, frequentemente gerenciada por um alimentador automatizado, deve ser compatível com a velocidade de rotação e a inclinação para manter uma profundidade de leito de pó consistente. Isso garante uma transferência de calor eficiente. Igualmente importante é a taxa de fluxo da atmosfera, que permite operar sob gás inerte, um gás reativo específico ou vácuo.

Projetando o Sistema Físico

O hardware físico do forno, particularmente o tubo, dita os limites operacionais do seu processo.

Escolhendo o Material Certo para o Tubo

O material do tubo é um ponto de decisão crítico. Ele deve ser capaz de suportar a temperatura máxima do processo sem degradação e permanecer quimicamente inerte aos seus materiais e gases de processo. As opções comuns variam de várias ligas metálicas a cerâmicas como a alumina para aplicações de alta temperatura.

Dimensionamento do Tubo: Diâmetro e Comprimento

O diâmetro e o comprimento do tubo definem a capacidade e o potencial de rendimento do forno. Um diâmetro maior pode processar mais material, enquanto um comprimento suspenso maior, combinado com múltiplas zonas de aquecimento, permite perfis de processo mais complexos e estendidos.

Compreendendo as Trocas

A seleção de um forno tubular rotativo envolve o equilíbrio de objetivos operacionais concorrentes. Compreender essas trocas é essencial para projetar um processo robusto.

Velocidade vs. Tempo de Permanência

Aumentar a velocidade de rotação e o ângulo de inclinação fará com que o material se mova mais rapidamente através do forno, aumentando o rendimento. No entanto, isso reduz o tempo de permanência, o que pode ser insuficiente para a conclusão da reação química ou transformação física desejada.

Intensidade da Mistura vs. Integridade do Material

A mistura agressiva de altas velocidades de rotação garante excelente uniformidade térmica. Para materiais friáveis ou delicados, no entanto, essa mesma ação pode causar a quebra de partículas, gerando finos indesejados ou danificando a estrutura do produto.

Rendimento vs. Eficiência de Aquecimento

Uma alta taxa de alimentação que cria um leito de pó profundo pode maximizar o rendimento. No entanto, isso pode dificultar a transferência de calor para as camadas inferiores do material, levando a um processamento não uniforme. O sistema deve ser equilibrado para que o material gire efetivamente, renovando constantemente a superfície exposta ao calor.

Considerações em Nível de Sistema

Um forno tubular rotativo raramente é uma unidade autônoma. Um sistema completo frequentemente inclui alimentadores automatizados, recipientes de coleta pós-processamento e sistemas de manuseio ou tratamento de gases de processo. A integração desses componentes com um sistema de controle de processo central é vital para a automação e repetibilidade.

Tomando a Decisão Certa para o Seu Processo

Sua decisão final deve ser guiada pelo seu objetivo principal de processo.

- Se o seu foco principal é o controle preciso do processo: Priorize um forno com múltiplas zonas de aquecimento controladas independentemente e ajuste preciso da velocidade de rotação e inclinação.

- Se o seu foco principal é alto rendimento: Enfatize um tubo de maior diâmetro, um mecanismo robusto de inclinação variável e um sistema de alimentação integrado e automatizado.

- Se o seu foco principal é a pureza e sensibilidade do material: Examine cuidadosamente as opções de material do tubo e invista em um pacote abrangente de gás inerte e sistema de controle de atmosfera.

Ao combinar metodicamente esses fatores com seus objetivos específicos, você pode selecionar com confiança um forno que servirá como um núcleo confiável e eficiente para o seu processo térmico.

Tabela Resumo:

| Fator | Principais Considerações |

|---|---|

| Controle Térmico | Temperatura máxima, número de zonas de controle, perfis de temperatura |

| Dinâmica Mecânica | Velocidade de rotação, ângulo de inclinação, tempo de permanência, intensidade de mistura |

| Material e Atmosfera | Material do tubo, taxa de alimentação, taxa de fluxo da atmosfera, tipo de gás |

| Projeto do Tubo | Diâmetro, comprimento, capacidade, potencial de rendimento |

| Trocas | Velocidade vs. tempo de permanência, mistura vs. integridade do material, rendimento vs. eficiência de aquecimento |

Pronto para otimizar seu processo térmico com um forno tubular rotativo personalizado? A KINTEK aproveita sua P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato hoje para discutir como podemos apoiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais