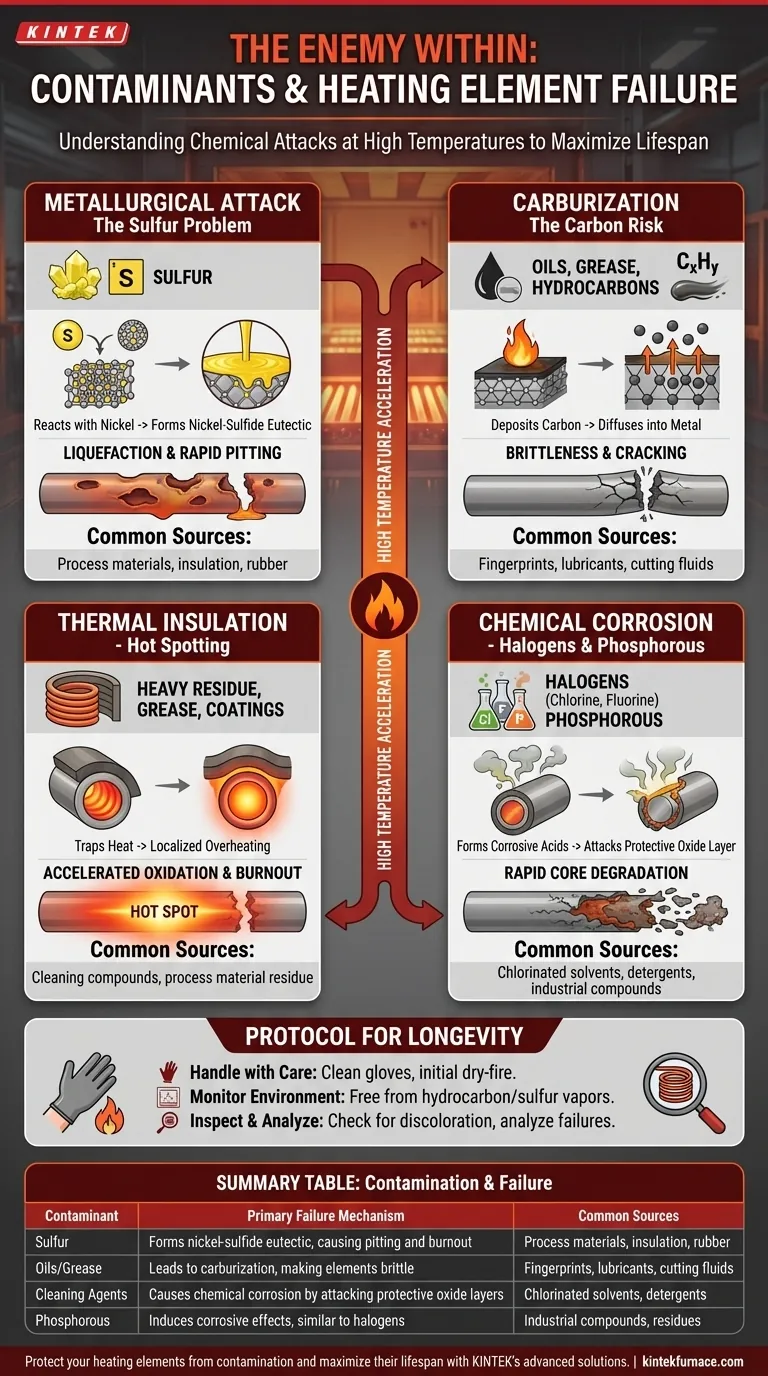

No mínimo, você deve proteger os elementos de aquecimento contra enxofre, fósforo, óleos e agentes de limpeza. Essas substâncias não são meramente "sujeira"; são agentes químicos que podem desencadear falhas catastróficas. Em altas temperaturas, elas iniciam reações metalúrgicas ou químicas que degradam o material do elemento, levando à queima muito antes do esperado.

A contaminação é a principal causa de falha prematura dos elementos de aquecimento. Entender o mecanismo dessa falha—seja um ataque químico direto ou a criação de pontos quentes isolantes—é a chave para passar do reparo reativo para a prevenção proativa e maximizar a vida útil do elemento.

A Ciência da Falha por Contaminação

Para evitar a falha, você deve primeiro entender como ela acontece. Os contaminantes atacam os elementos de aquecimento através de vários mecanismos distintos, cada um acelerado pelas altas temperaturas de operação.

Ataque Metalúrgico: O Problema do Enxofre

O contaminante mais agressivo para elementos de aquecimento comuns é o enxofre. Isso é especialmente verdadeiro para elementos feitos de níquel-cromo (Nichrome) ou superligas à base de níquel.

Em altas temperaturas, o enxofre reage com o níquel para formar um eutético de sulfeto de níquel. Um eutético é uma mistura de substâncias que derrete a uma temperatura muito mais baixa do que seus componentes individuais. Este novo composto se liquefaz na superfície do elemento, causando corrosão rápida, erosão e queima.

Carburização: O Risco de Contaminação por Carbono

Contaminantes como óleo, graxa e vapores à base de hidrocarbonetos introduzem carbono no ambiente do elemento. Quando essas substâncias "queimam", elas podem depositar uma camada de carbono na superfície do elemento.

Em altas temperaturas, esse carbono pode se difundir na estrutura metálica do elemento, um processo chamado carburização. Isso torna a liga quebradiça e muito mais suscetível a falhas por estresse físico ou ciclos térmicos.

Isolamento Térmico e Formação de Pontos Quentes

Qualquer substância que cubra o elemento e não queime imediatamente pode atuar como uma camada isolante. Isso inclui óleos pesados, graxa e resíduos de compostos de limpeza ou materiais de processo.

Essa camada aprisiona o calor, forçando a seção subjacente do elemento a ficar muito mais quente do que as áreas circundantes para manter a temperatura de processo desejada. Esse superaquecimento localizado, ou "ponto quente", acelera drasticamente a oxidação e leva a um rápido ponto de falha.

Corrosão Química: Halogênios e Fósforo

Muitos compostos de limpeza industriais contêm halogênios como cloro ou flúor. Em temperaturas de operação, estes podem formar ácidos corrosivos que atacam a camada de óxido protetora que se forma naturalmente na superfície de um elemento de aquecimento saudável.

Uma vez que essa camada protetora é comprometida, a liga central fica exposta à rápida oxidação e degradação. O fósforo, outro contaminante comum, pode ter um efeito corrosivo semelhante.

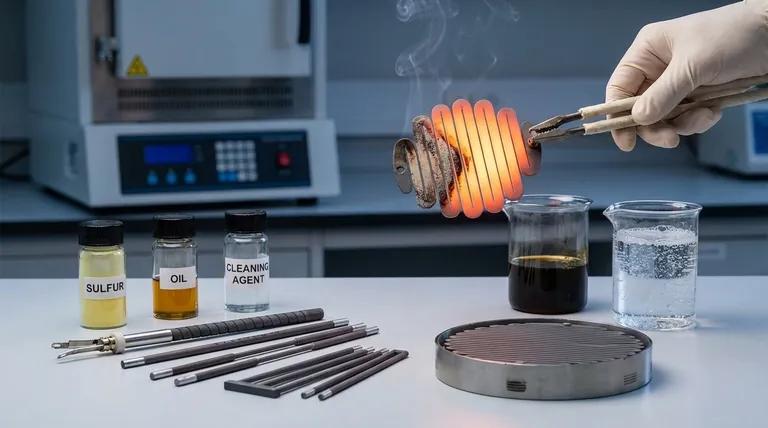

Fontes Comuns de Contaminação na Prática

Reconhecer o mecanismo de falha é apenas metade da batalha. Você deve ser capaz de identificar a fonte do contaminante em seu ambiente para eliminá-lo eficazmente.

Manuseio Durante a Instalação

Óleos, graxa e sais de impressões digitais humanas são uma fonte primária de contaminação em elementos novos. Sempre manuseie elementos novos com luvas limpas.

Ambiente de Processo

A atmosfera dentro do seu forno ou câmara de processo é um fator crítico. Vapores de lubrificantes em máquinas, fluidos de corte em peças ou materiais liberadores de enxofre (como certos tipos de isolamento ou borracha) podem expor continuamente os elementos a danos.

Limpeza e Manutenção

Usar os produtos de limpeza errados pode ser pior do que não limpar. Evite quaisquer solventes ou detergentes clorados perto dos elementos. Mesmo resíduos deixados por produtos de limpeza "seguros" podem criar pontos quentes isolantes se não forem totalmente removidos.

Um Protocolo para a Longevidade do Elemento

Adotar um protocolo rigoroso para manuseio e manutenção é a maneira mais eficaz de garantir uma vida útil longa e confiável para seus elementos de aquecimento.

- Se seu foco principal for a nova instalação: Manuseie os elementos apenas com luvas limpas e realize um ciclo inicial de queima a seco ou queima (de acordo com as recomendações do fabricante) para remover quaisquer contaminantes superficiais residuais de forma controlada.

- Se seu foco principal for a manutenção contínua: Inspecione regularmente os elementos em busca de descoloração, incrustação ou corrosão e garanta que a atmosfera do processo esteja livre de vapores de hidrocarbonetos, compostos de enxofre e outros contaminantes conhecidos.

- Se seu foco principal for a solução de problemas de falhas: Examine os elementos que falharam em busca de sinais de contaminação, como resíduos verdes localizados (indicando reações de níquel) ou corrosão severa, para diagnosticar a causa raiz e evitar recorrências.

Ao entender que a contaminação é uma interação química, você ganha o poder de controlá-la e proteger seu investimento.

Tabela de Resumo:

| Contaminante | Mecanismo de Falha Principal | Fontes Comuns |

|---|---|---|

| Enxofre | Forma eutético de sulfeto de níquel, causando corrosão e queima | Materiais de processo, isolamento, borracha |

| Óleos/Graxa | Leva à carburização, tornando os elementos quebradiços | Impressões digitais, lubrificantes, fluidos de corte |

| Agentes de Limpeza | Causa corrosão química ao atacar as camadas de óxido protetoras | Solventes clorados, detergentes |

| Fósforo | Induz efeitos corrosivos, semelhante aos halogênios | Compostos industriais, resíduos |

Proteja seus elementos de aquecimento contra contaminação e maximize sua vida útil com as soluções avançadas da KINTEK. Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o ajuste preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para saber como podemos aumentar a confiabilidade e a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

As pessoas também perguntam

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas