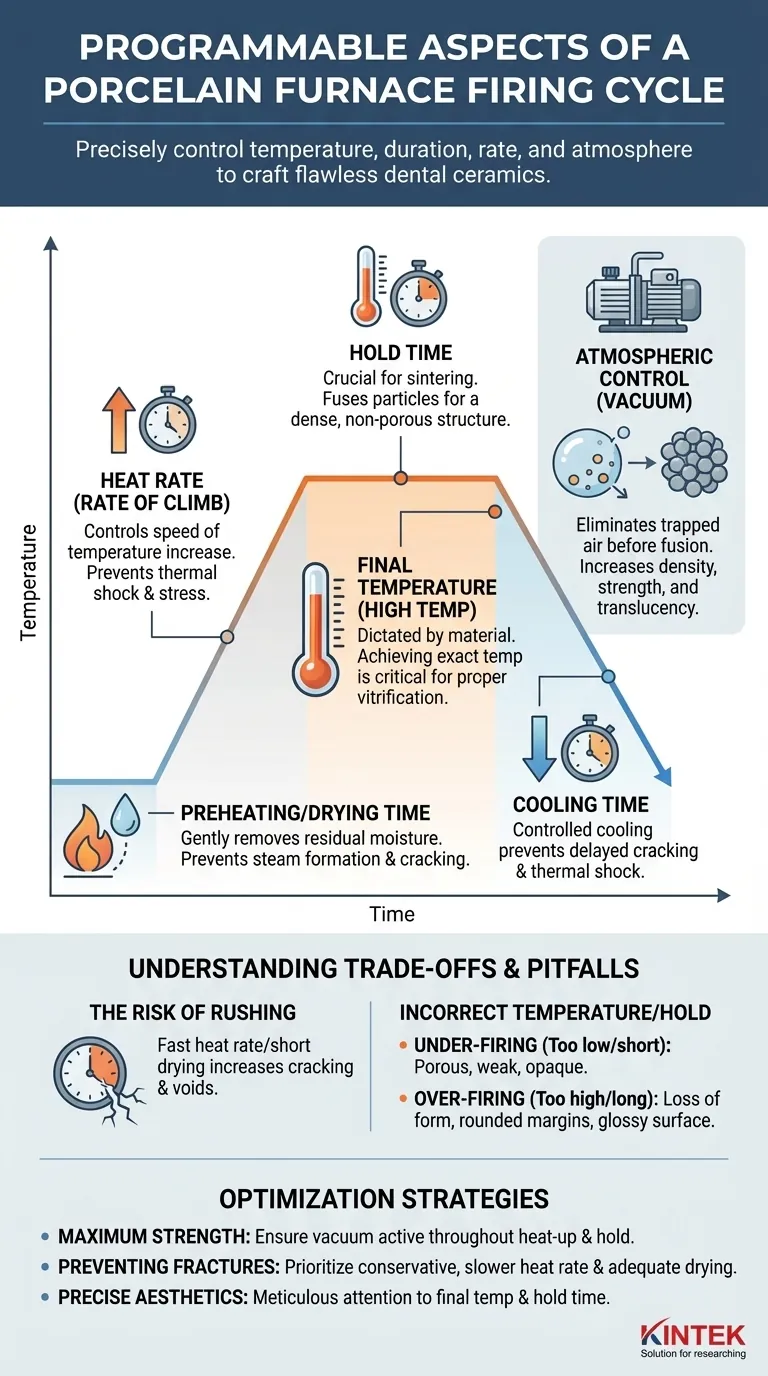

Em suma, quase todos os aspectos críticos do ciclo de queima de um forno de porcelana são programáveis. Você pode controlar precisamente as temperaturas, a duração de cada estágio, a taxa de variação da temperatura e o ambiente atmosférico para corresponder perfeitamente aos requisitos de qualquer cerâmica dentária com a qual esteja trabalhando.

A capacidade de programar o ciclo de queima não é apenas uma característica; é o mecanismo central que permite a um técnico dentário controlar as propriedades físicas e estéticas de uma restauração cerâmica. Dominar esses parâmetros é a chave para transformar o pó de porcelana bruto em um produto final forte, denso e realista.

Desconstruindo o Ciclo de Queima: Parâmetros Programáveis Chave

Um ciclo de queima é uma jornada térmica cuidadosamente coreografada. Cada estágio programável serve a um propósito distinto para garantir que a restauração final esteja livre de defeitos e atenda a um alto padrão estético.

Controle de Temperatura: A Base da Sinterização

O parâmetro mais fundamental é a temperatura. Você deve programar a temperatura final ou "alta" que o forno atingirá.

Essa temperatura é ditada inteiramente pelo material cerâmico específico que está sendo usado — seja um opacificador, porcelana de dentina, um glaze ou um material que requer cristalização. Atingir essa temperatura exata é crítico para alcançar a sinterização (vitrificação) adequada.

Gestão do Tempo: Controlando a Jornada Térmica

Como o forno atinge e sai de sua alta temperatura é tão importante quanto a própria temperatura. Isso é controlado por uma série de parâmetros baseados no tempo.

- Tempo de Pré-aquecimento/Secagem: Este estágio inicial de baixa temperatura é programado para remover suave e completamente qualquer umidade residual do acúmulo de porcelana. Pular isso ou fazê-lo muito rapidamente pode causar a formação de vapor internamente, levando a "estouros" ou rachaduras.

- Taxa de Aquecimento (Taxa de Subida): Essa configuração controla a rapidez com que a temperatura aumenta, geralmente medida em graus por minuto. Uma taxa de aquecimento controlada evita o choque térmico, que pode causar estresse e fraturas na cerâmica.

- Tempo de Espera (Hold Time): Uma vez que o forno atinge a alta temperatura programada, o tempo de espera dita por quanto tempo ele permanece lá. É quando ocorre o processo crucial de sinterização, à medida que as partículas de porcelana se fundem para criar uma estrutura densa e não porosa.

- Tempo de Resfriamento: Assim como no aquecimento, o resfriamento deve ser controlado. Alguns fornos permitem taxas de resfriamento programadas para evitar choque térmico na descida, minimizando o risco de rachaduras tardias.

Controle Atmosférico: O Papel do Vácuo

Muitos fornos modernos operam sob vácuo por uma parte significativa do ciclo. Você pode programar precisamente quando a bomba de vácuo liga e quando é liberada.

O objetivo do vácuo é remover o ar preso entre as partículas de porcelana antes que elas se fundam. Isso elimina bolhas, aumenta drasticamente a densidade e a força finais da restauração, e melhora suas propriedades ópticas e translucidez.

Compreendendo as Trocas e Armadilhas Comuns

Embora os programas predefinidos sejam um ponto de partida confiável, compreender as consequências de parâmetros incorretos é vital para a resolução de problemas e trabalhos personalizados.

O Risco de Acelerar o Ciclo

Usar uma taxa de aquecimento muito rápida ou um tempo de secagem muito curto pode economizar tempo, mas aumenta dramaticamente o risco de rachaduras e vazios internos devido ao vapor preso e ao choque térmico.

Temperatura ou Tempo de Espera Incorretos

A sub-queima (temperatura muito baixa ou tempo de espera muito curto) resulta em sinterização incompleta. A restauração será porosa, fraca, opaca e não terá o matiz desejado.

A super-queima (temperatura muito alta ou tempo de espera muito longo) faz com que a cerâmica comece a fluir (fluxo piroplástico). Isso leva à perda da forma anatômica, margens arredondadas e uma superfície antinaturalmente brilhante ou "vítrea" que carece de textura.

Má Gestão do Vácuo

Liberar o vácuo muito cedo no ciclo, antes que a porcelana tenha se fundido adequadamente, permitirá que o ar reentre e crie porosidade. A queima sem vácuo resultará em uma restauração fraca e turva.

Otimizando Seu Programa de Queima

Use as instruções do fabricante para uma determinada cerâmica como sua linha de base, mas ajuste com base em suas observações e objetivos.

- Se o seu foco principal é a máxima força e densidade: Certifique-se de que seu programa inclua um ciclo de vácuo adequado que esteja ativo durante todo o tempo de aquecimento e espera, liberando-o pouco antes do início do resfriamento.

- Se o seu foco principal é prevenir fraturas: Priorize uma taxa de aquecimento conservadora e mais lenta e permita um tempo de pré-secagem adequado, especialmente com restaurações maiores ou mais espessas.

- Se o seu foco principal é alcançar estética precisa: Preste atenção meticulosa à temperatura final e ao tempo de espera, pois estes têm o maior impacto na textura da superfície, translucidez e vitalidade.

Dominar esses parâmetros transforma o forno de um simples forno em um instrumento de precisão para criar restaurações excepcionais e duráveis.

Tabela Resumo:

| Parâmetro Programável | Propósito | Impacto na Restauração |

|---|---|---|

| Controle de Temperatura | Alcançar sinterização precisa para fusão do material | Garante força, densidade e matiz correto |

| Tempo de Pré-aquecimento/Secagem | Remover umidade para prevenir rachaduras | Evita defeitos internos como estourar ou vazios |

| Taxa de Aquecimento | Controlar o aumento da temperatura para prevenir choque térmico | Reduz o risco de fraturas e estresse |

| Tempo de Espera | Permitir a sinterização em alta temperatura | Cria estrutura densa e não porosa |

| Tempo de Resfriamento | Gerenciar a diminuição da temperatura para evitar rachaduras tardias | Mantém a integridade e a forma |

| Controle Atmosférico (Vácuo) | Eliminar bolhas de ar para melhores propriedades ópticas | Aumenta a translucidez e a força |

Pronto para elevar as capacidades do seu laboratório dentário com fornos de porcelana de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios dentários. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de restauração exclusivas. Alcance resultados superiores em força, estética e eficiência — entre em contato conosco hoje para discutir como nossos fornos podem transformar seu fluxo de trabalho e entregar cerâmicas dentárias impecáveis!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório