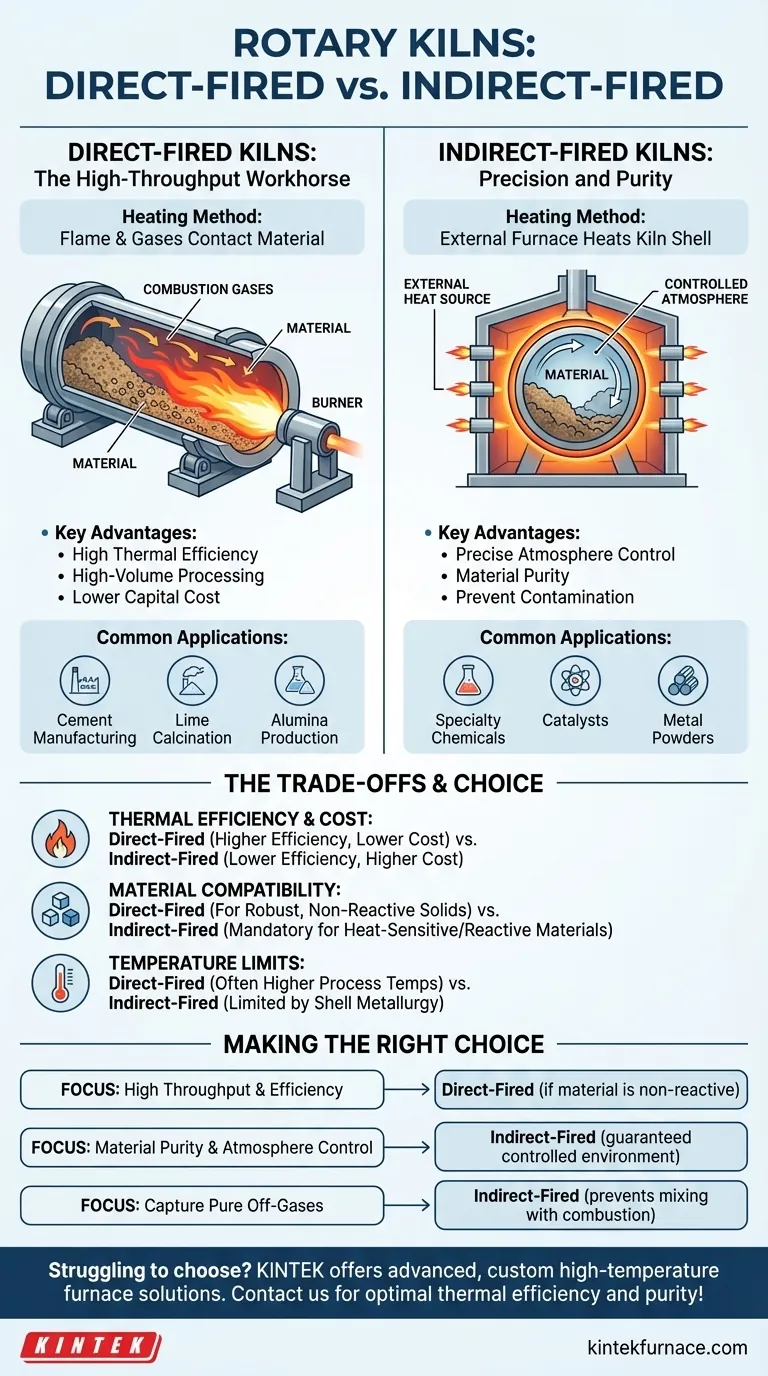

Os dois tipos principais de fornos rotativos são classificados pelo seu método de aquecimento: aquecimento direto e aquecimento indireto. Em um forno de aquecimento direto, a chama e os gases de combustão estão em contato direto com o material sendo processado. Em um forno de aquecimento indireto, um forno externo aquece a carcaça do forno, e esse calor é transferido através da parede para o material dentro, que nunca entra em contato com o gás de combustão.

A escolha entre aquecimento direto e indireto não é sobre preferência; é ditada pela natureza química do seu material. A questão central é se o material pode tolerar a exposição direta a subprodutos da combustão ou se ele requer o ambiente controlado e puro que apenas o aquecimento indireto pode proporcionar.

Fornos de Aquecimento Direto: O Cavalete de Alta Capacidade

Um forno de aquecimento direto é a configuração mais comum, valorizada por sua eficiência térmica e capacidade de processar grandes volumes de material em altas temperaturas.

O Princípio do Contato Direto

Neste projeto, um queimador dispara uma chama diretamente no tambor do forno, seja na extremidade de descarga (fluxo contra-corrente) ou na extremidade de alimentação (fluxo co-corrente). Os gases de combustão quentes fluem por todo o comprimento do forno, misturando-se e transferindo calor diretamente para o material.

Este método é altamente eficaz para transferir energia de forma rápida e eficiente.

Principal Vantagem: Eficiência Térmica

Como o calor é gerado e liberado diretamente dentro da câmara de processamento, muito pouca energia é perdida. Isso torna os fornos de aquecimento direto a opção mais eficiente em termos de energia para atingir e manter altas temperaturas de processo.

Aplicações Comuns

Fornos de aquecimento direto são usados para sólidos a granel robustos e não reativos. São o padrão da indústria para processos como fabricação de cimento, calcinação de cal e produção de alumina, onde o material não é negativamente afetado pela composição química do gás de exaustão.

Fornos de Aquecimento Indireto: Precisão e Pureza

Fornos de aquecimento indireto, às vezes chamados de calcinadores, são ferramentas especializadas projetadas para processos onde a pureza do material e o controle da atmosfera são primordiais.

O Princípio do Aquecimento Externo

O tambor rotativo é envolvido por um forno estacionário ou equipado com uma camisa de aquecimento externa. Queimadores aquecem a parte externa da carcaça do tambor, e esse calor é conduzido através da parede metálica para o material que gira dentro.

Este projeto cria uma separação completa entre a fonte de aquecimento e o material do processo.

A Vantagem Crítica: Controle da Atmosfera

Como o material está em um ambiente selado, a atmosfera interna pode ser precisamente controlada. Pode ser inerte (por exemplo, nitrogênio), redutora (por exemplo, hidrogênio) ou oxidante (por exemplo, oxigênio), prevenindo reações químicas indesejadas, contaminação ou oxidação do produto final.

Aplicações Comuns

Fornos indiretos são essenciais para o processamento de produtos químicos especiais sensíveis ao calor, catalisadores e certos pós metálicos. Eles também são usados quando os gases liberados pelo próprio material devem ser capturados em forma pura, sem serem misturados com gases de combustão.

Compreendendo as Trocas: Eficiência vs. Pureza

Escolher o tipo correto de forno requer um equilíbrio entre os objetivos do processo e as limitações físicas e financeiras.

Eficiência Térmica e Custo

Fornos de aquecimento direto são mais eficientes termicamente e geralmente têm um custo de capital menor para uma dada capacidade. Fornos indiretos perdem um pouco de calor do forno externo para o ambiente circundante e possuem maior complexidade de construção, tornando-os mais caros.

Compatibilidade do Material

Este é o fator mais crítico. Se o seu material reage com oxigênio, dióxido de carbono ou vapor de água em altas temperaturas, um forno de aquecimento direto não é uma opção viável. Um forno de aquecimento indireto é obrigatório para proteger a integridade do produto nesses casos.

Limites de Temperatura e Mecânicos

Fornos indiretos possuem um limite superior de temperatura determinado pelas propriedades metalúrgicas da carcaça rotativa, que deve suportar tanto o alto calor quanto as tensões mecânicas. Fornos de aquecimento direto podem frequentemente atingir temperaturas de processo mais altas, pois a carcaça não é o ponto principal de transferência de calor.

Fazendo a Escolha Certa para o Seu Processo

Seu material e seus objetivos de processo ditarão a tecnologia de forno correta.

- Se o seu foco principal é alto volume de produção e eficiência térmica: Um forno de aquecimento direto é a escolha padrão, assumindo que seu material não é reativo com o gás de exaustão.

- Se o seu foco principal é a pureza do material e o controle da atmosfera: Um forno de aquecimento indireto é a única opção para garantir um ambiente controlado e não contaminado.

- Se você precisa capturar gases de exaustão puros do seu material: Um forno de aquecimento indireto é necessário para evitar que o gás do processo se misture com produtos de combustão.

Compreender essa diferença fundamental nos métodos de aquecimento é o primeiro passo para especificar o equipamento certo para alcançar seus objetivos de processo.

Tabela Resumo:

| Tipo de Forno | Método de Aquecimento | Principais Vantagens | Aplicações Comuns |

|---|---|---|---|

| Aquecimento Direto | Chama e gases em contato direto com o material | Alta eficiência térmica, menor custo, alta capacidade | Cimento, calcinação de cal, produção de alumina |

| Aquecimento Indireto | Forno externo aquece a carcaça do forno | Controle preciso da atmosfera, pureza do material, sem contaminação | Produtos químicos especiais, catalisadores, pós metálicos |

Com dificuldade em escolher o forno rotativo certo para suas necessidades de processamento de materiais? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo fornos rotativos personalizados. Nossa expertise garante eficiência térmica e pureza ideais para suas aplicações específicas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico