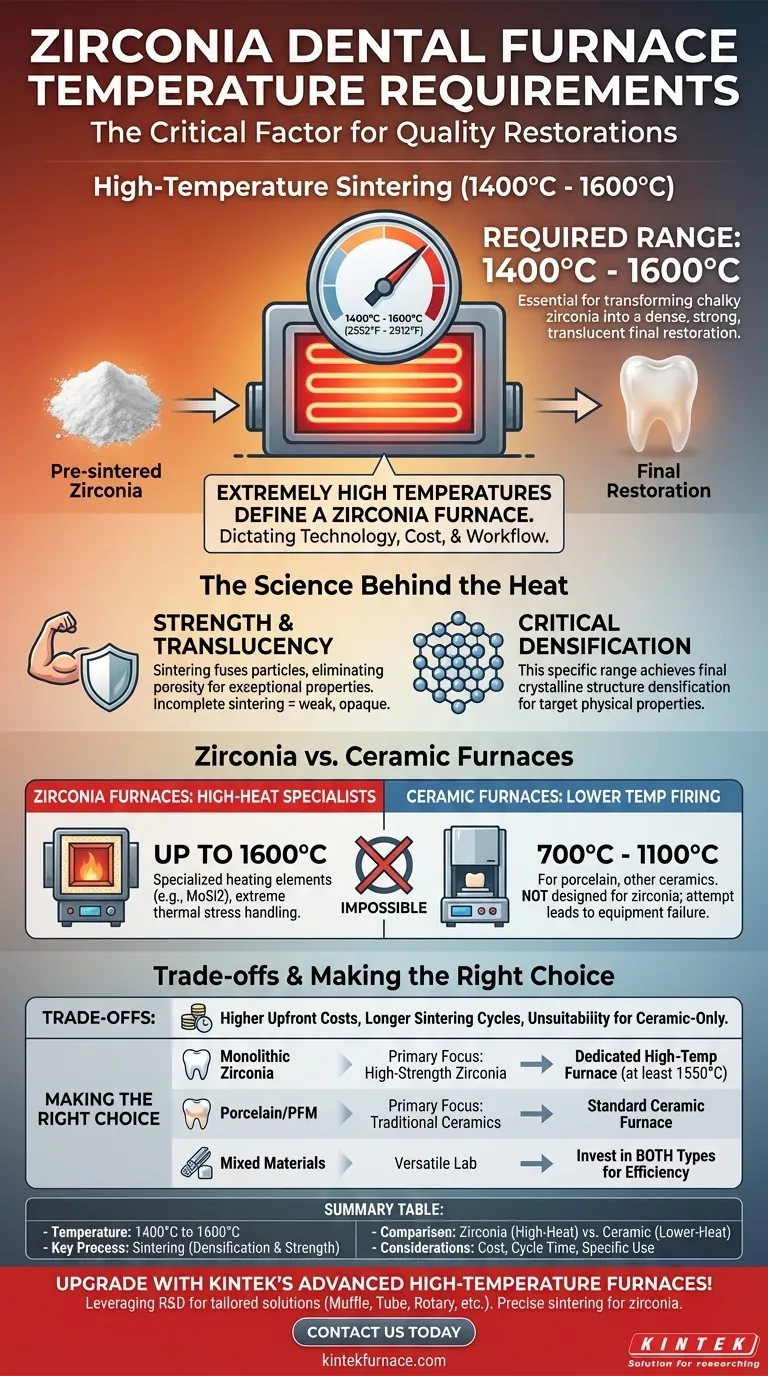

Para sinterizar zircônia adequadamente, um forno odontológico deve ser capaz de operar em temperaturas extremamente altas. A faixa exigida é tipicamente entre 1400°C e 1600°C (2552°F a 2912°F). Esta janela de temperatura específica é crítica para transformar a zircônia fresada de seu estado pré-sinterizado, pulverulento, em uma restauração final densa, forte e translúcida.

A necessidade de temperaturas extremamente altas é o fator isolado mais importante que define um forno de zircônia. Este requisito dita a tecnologia, o custo e o fluxo de trabalho operacional do forno, e o distingue fundamentalmente dos fornos usados para cerâmicas tradicionais.

Por que a Zircônia Exige Sinterização em Alta Temperatura

Compreender o "porquê" por trás da temperatura revela a ciência que garante a qualidade da restauração final. Todo o processo é centrado em uma transformação de material chamada sinterização.

O Objetivo da Sinterização: Força e Translucidez

A sinterização é o processo de aquecer um material em pó até um pouco abaixo de seu ponto de fusão. Isso faz com que as partículas individuais se fundam, eliminando os espaços porosos entre elas.

Para a zircônia, este processo é o que confere sua excepcional força e translucidez estética. A sinterização incompleta em temperaturas mais baixas resulta em uma restauração mais fraca, mais opaca e clinicamente inaceitável.

A Faixa Crítica de Temperatura

A faixa de 1400°C a 1600°C não é arbitrária. Esta é a temperatura na qual a estrutura cristalina da zircônia passa por sua densificação final.

Operar um forno dentro desta faixa precisa, conforme especificado pelo fabricante da zircônia, garante que o material atinja suas propriedades físicas alvo, incluindo resistência à flexão e resistência à fratura.

Fornos de Zircônia vs. Fornos Cerâmicos: Uma Distinção Chave

Um ponto comum de confusão é se um único forno pode manusear todos os materiais odontológicos. Os requisitos de temperatura criam uma clara divisão tecnológica.

Fornos de Zircônia: Os Especialistas em Alta Temperatura

Esses fornos são projetados especificamente para atingir e manter temperaturas de até 1600°C ou mais. Eles apresentam elementos de aquecimento especializados (frequentemente dissiliceto de molibdênio) e isolamento projetados para lidar com o estresse térmico extremo de um ciclo de zircônia.

Fornos Cerâmicos: Queima em Baixa Temperatura

Em contraste, os fornos usados para queimar porcelana e outras cerâmicas odontológicas operam em temperaturas muito mais baixas, tipicamente entre 700°C e 1100°C.

Esses fornos não são projetados para atingir as temperaturas necessárias para a sinterização da zircônia. Tentar fazê-lo é impossível e destruiria o equipamento.

Compreendendo as Desvantagens da Sinterização em Alta Temperatura

A necessidade de calor elevado introduz várias considerações práticas que todo laboratório ou consultório odontológico deve pesar.

Custos Iniciais Mais Altos

Os materiais e a tecnologia necessários para produzir temperaturas acima de 1400°C de forma segura e confiável tornam os fornos de zircônia significativamente mais caros do que seus equivalentes cerâmicos de baixa temperatura.

Ciclos de Sinterização Mais Longos

Um ciclo de sinterização de zircônia não é rápido. Ele envolve uma subida lenta até a temperatura máxima, um tempo de "manutenção" ou "imersão" nessa temperatura e um período de resfriamento cuidadosamente controlado. Todo esse processo pode levar várias horas, impactando a produtividade do laboratório e os tempos de atendimento na cadeira.

Inadequação para Fluxos de Trabalho Apenas com Cerâmica

Se um consultório trabalha exclusivamente com restaurações de porcelana fundida ao metal (PFM) ou e.max estratificadas, investir em um forno de zircônia de alta temperatura é desnecessário. O equipamento seria subutilizado e não seria econômico para materiais de baixa temperatura.

Fazendo a Escolha Certa para Sua Clínica

Sua decisão sobre a tecnologia do forno deve se alinhar diretamente com os materiais que você usa com mais frequência.

- Se seu foco principal são restaurações de zircônia monolítica de alta resistência: Um forno dedicado de alta temperatura, capaz de atingir pelo menos 1550°C, é um investimento inegociável para resultados previsíveis.

- Se seu foco principal é porcelana e outras cerâmicas tradicionais: Um forno cerâmico padrão é a escolha mais eficiente e econômica para seu fluxo de trabalho.

- Se você gerencia um laboratório versátil com uma mistura de materiais: Você provavelmente precisará investir em ambos os tipos de fornos para otimizar a eficiência e evitar comprometer a qualidade de qualquer material.

Correlacionar as capacidades do forno com os requisitos do material é a base para produzir restaurações odontológicas consistentes e de alta qualidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Faixa de Temperatura | 1400°C a 1600°C (2552°F a 2912°F) |

| Processo Chave | Sinterização para densificação e resistência |

| Comparação | Fornos de zircônia: 1400°C-1600°C; Fornos cerâmicos: 700°C-1100°C |

| Considerações | Custo mais alto, ciclos mais longos, uso específico do material |

Atualize seu laboratório odontológico com os avançados fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas como fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante sinterização precisa para zircônia, entregando restaurações fortes e translúcidas de forma eficiente. Entre em contato conosco hoje para aprimorar seu fluxo de trabalho e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária