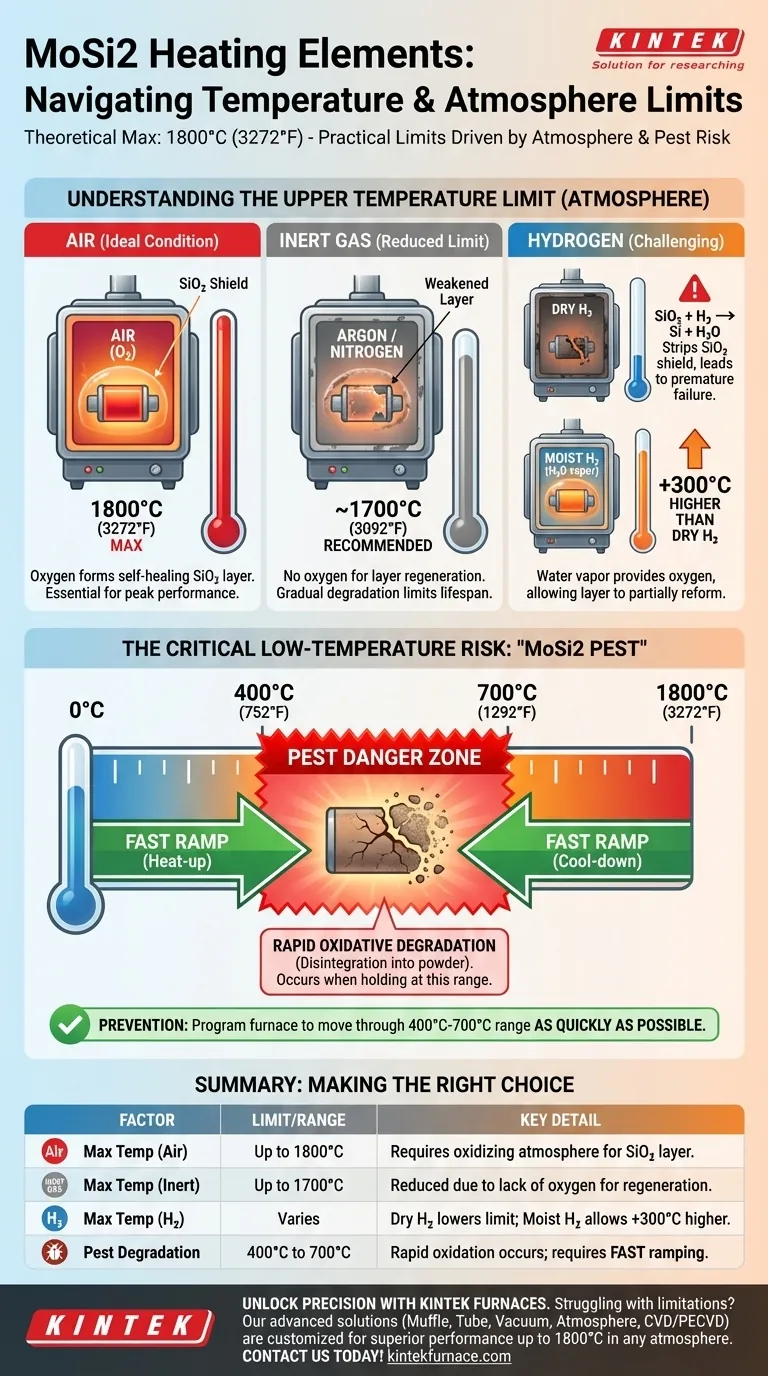

Em condições ideais, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) podem operar em temperaturas de forno de até 1800°C (3272°F). No entanto, esse máximo absoluto raramente é alcançável na prática. O limite operacional real é ditado pela atmosfera do forno e um modo de falha crítico em baixa temperatura que deve ser cuidadosamente gerenciado.

O desempenho dos elementos MoSi2 não é definido por um único número, mas por dois limites críticos. O limite superior é determinado pela capacidade da atmosfera do forno de manter uma camada de óxido protetora, enquanto uma degradação por "praga" em temperatura mais baixa dita como o forno deve ser aquecido e resfriado.

Compreendendo o Limite de Temperatura Superior

A temperatura máxima de um elemento MoSi2 depende inteiramente da presença de oxigênio para formar e manter uma camada superficial protetora de sílica (SiO2).

A Condição Ideal: Atmosfera de Ar

Em uma atmosfera oxidante como o ar, os elementos MoSi2 podem atingir de forma confiável sua temperatura máxima de 1800°C.

O oxigênio no ar reage com a superfície do elemento para formar continuamente uma fina camada de sílica, semelhante a um vidro, que se autocura. Esta camada protege o material subjacente contra oxidação adicional e é a chave para sua capacidade de alta temperatura.

O Impacto das Atmosferas Inertess

Em atmosferas inertes, como argônio ou nitrogênio, a temperatura operacional máxima recomendada é reduzida em aproximadamente 100°C, para cerca de 1700°C.

Sem oxigênio suficiente, a camada protetora de sílica não consegue se regenerar se for danificada ou comprometida em altas temperaturas. Essa degradação gradual limita a temperatura máxima e a vida útil do elemento.

O Desafio das Atmosferas de Hidrogênio

O uso de elementos MoSi2 em uma atmosfera de hidrogênio (H2) seco reduz severamente a temperatura máxima.

O hidrogênio atua como um agente redutor, removendo ativamente o oxigênio da camada protetora de sílica (SiO2) e convertendo-o em silício. Isso destrói rapidamente o revestimento protetor do elemento, levando a uma falha prematura em temperaturas muito mais baixas.

A Solução: Usando Hidrogênio Úmido

O uso de hidrogênio úmido pode melhorar significativamente o desempenho, permitindo temperaturas até 300°C mais altas do que no hidrogênio seco.

O vapor de água (H2O) no gás úmido fornece uma fonte de oxigênio. Isso permite que a camada protetora de sílica se reforme parcialmente, neutralizando o efeito redutor do hidrogênio e possibilitando a operação em temperaturas mais altas.

O Risco Crítico de Baixa Temperatura: "Praga de MoSi2"

Uma das limitações mais significativas dos elementos MoSi2 é um modo de falha contraintuitivo que ocorre em temperaturas baixas a moderadas, conhecido como "praga".

O que é Praga de MoSi2?

Praga de MoSi2 é uma forma de degradação oxidativa rápida que faz com que o material do elemento se desintegre em um pó fino.

Este fenômeno não é uma falha em alta temperatura, mas uma decomposição química específica que ocorre dentro de uma janela de temperatura particular.

Quando Ocorre?

A degradação por praga ocorre em uma faixa de temperatura crítica, geralmente entre 400°C e 700°C (752°F e 1292°F).

Manter os elementos nessa faixa de temperatura por longos períodos, ou aquecê-los/resfriá-los muito lentamente, os expõe à decomposição acelerada.

Como Preveni-la

A prevenção exige que o controlador do forno seja programado para passar pela faixa de 400°C-700°C o mais rápido possível durante o aquecimento e o resfriamento. Isso minimiza o tempo de exposição do elemento às condições que causam a formação de pragas.

Fazendo a Escolha Certa para Seu Objetivo

Os parâmetros operacionais do seu forno devem ser definidos com base nos requisitos específicos do seu processo, respeitando as limitações fundamentais dos elementos de aquecimento.

- Se seu foco principal é atingir a temperatura máxima absoluta (até 1800°C): Você deve operar o forno em atmosfera de ar para garantir que a camada protetora de sílica seja mantida constantemente.

- Se seu foco principal é executar um processo em atmosfera inerte ou de hidrogênio: Você deve aceitar uma temperatura operacional máxima mais baixa e controlar cuidadosamente os níveis de umidade do gás para proteger os elementos.

- Se seu foco principal é maximizar a vida útil do elemento: Você deve programar os ciclos do forno para aquecer e resfriar rapidamente pela faixa de 400°C-700°C para evitar a degradação por "praga de MoSi2".

Ao entender esses limites térmicos e atmosféricos, você pode aproveitar efetivamente as capacidades de alta temperatura dos elementos MoSi2, garantindo a operação confiável do forno.

Tabela Resumo:

| Fator | Limite / Faixa de Temperatura | Detalhes Chave |

|---|---|---|

| Temperatura Máxima no Ar | Até 1800°C | Requer atmosfera oxidante para camada protetora de sílica |

| Temperatura Máxima em Gás Inerte | Até 1700°C | Reduzida devido à falta de oxigênio para regeneração da camada |

| Temperatura Máxima em Hidrogênio | Varia | H2 seco diminui o limite; H2 úmido permite até 300°C a mais |

| Faixa de Degradação por Praga | 400°C a 700°C | Ocorre oxidação rápida; requer aquecimento/resfriamento rápido |

Desbloqueie Precisão e Confiabilidade com Fornos de Alta Temperatura KINTEK

Está enfrentando limitações de temperatura ou degradação de elementos em seu laboratório? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD — é projetada para desempenho superior de até 1800°C. Com fortes capacidades de personalização profunda, garantimos um alinhamento preciso com seus requisitos experimentais únicos, quer você esteja trabalhando em ar, atmosfera inerte ou hidrogênio.

Não deixe que falhas nos elementos de aquecimento o impeçam — entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem aumentar a eficiência do seu laboratório, estender a vida útil do equipamento e fornecer resultados consistentes!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais parâmetros a norma IEC especifica para elementos de aquecimento? Garanta Segurança e Desempenho

- Para que é usado o carboneto de silício em aplicações de aquecimento? Descubra a sua durabilidade em altas temperaturas

- Quais elementos de aquecimento são usados em fornos tubulares de alta temperatura? Descubra SiC e MoSi2 para Calor Extremo

- Que tipos de elementos de aquecimento são comumente usados em fornos de tubo de queda? Encontre o Elemento Certo para Suas Necessidades de Temperatura

- Quais são as caraterísticas operacionais dos elementos de aquecimento SiC?Principais benefícios e aplicações