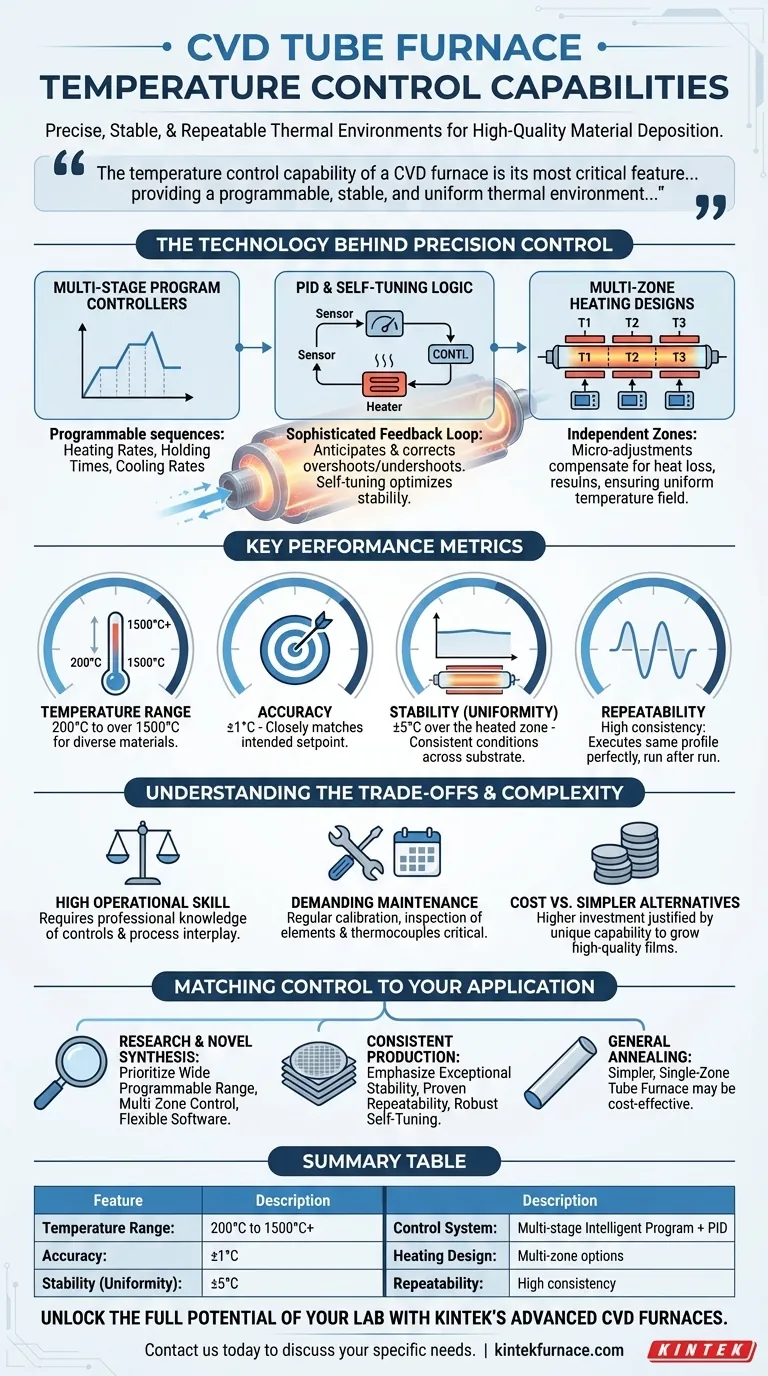

Um forno tubular CVD oferece capacidades avançadas de controlo de temperatura, tornando-o indispensável para o processamento preciso de materiais, como a deposição de película fina e a síntese de nanomateriais.Possui aquecimento multi-zona com temperaturas máximas até 1700°C, controladores de programa inteligentes para estabilidade e zonas de aquecimento uniformes optimizadas para consistência.Embora a operação exija conhecimentos especializados, a sua precisão e adaptabilidade satisfazem diversas aplicações industriais e de investigação, desde o fabrico de semicondutores a tratamentos de superfície.

Pontos-chave explicados:

-

Controlo de temperatura multi-zona

- O forno tubular cvd inclui normalmente várias zonas de aquecimento (por exemplo, 3 zonas), cada uma capaz de atingir temperaturas elevadas (por exemplo, 1700°C, 1400°C ou 1200°C).

- O controlo independente da zona permite perfis térmicos personalizados para processos como recozimento gradiente ou reacções localizadas.

- Porque é que é importante :As configurações multi-zona permitem tratamentos complexos de materiais, como a deposição sequencial ou o recozimento de alívio de tensões em fluxos de trabalho de semicondutores.

-

Precisão através de controladores de programa inteligentes

- Utiliza controladores programáveis multi-estágio importados para automatizar o aumento da temperatura, a manutenção e o arrefecimento.

- Garante estabilidade de ±1°C para resultados repetíveis em processos sensíveis como limpeza de wafer ou crescimento de nanotubos de carbono.

- Exemplos :Um processo de deposição de 10 horas pode ser programado com transições de temperatura exactas para evitar defeitos na película.

-

Comprimento de aquecimento uniforme

- O \"comprimento uniforme\" refere-se à secção do forno com um desvio mínimo de temperatura (±5°C).

- Melhorado por tampões de isolamento e zonas de aquecimento adicionais para mitigar os efeitos de borda.

- Aplicações :Crítico para revestir uniformemente grandes substratos ou sintetizar nanomateriais homogéneos.

-

Mecanismo de transferência de calor

- Elementos de aquecimento (por exemplo, fios de resistência) rodeiam o tubo do forno, transferindo calor por condução/convecção.

- Permite uma resposta térmica rápida e uma utilização eficiente da energia.

- Considerações :A conceção adequada do fluxo de ar evita pontos quentes/frios, especialmente em reacções em fase gasosa.

-

Complexidade operacional vs. flexibilidade

- Requer operadores qualificados para manutenção (por exemplo, calibração de termopares) e otimização do processo.

- Ao contrário dos fornos mais simples, suporta diversas tarefas - desde PECVD a baixa temperatura (menos de 1000°C) até à sinterização de cerâmica a alta temperatura.

- Compensação :As exigências técnicas mais elevadas justificam o seu papel na I&D e na produção de elevado valor.

-

Vantagens comparativas

- Supera a CVD tradicional em termos de precisão; rivaliza com a PECVD em termos de qualidade da película, mas funciona a temperaturas mais elevadas.

- Diferenciador-chave :Equilibra a capacidade de alta temperatura (1700°C) com o controlo programável para uma reprodutibilidade de nível de investigação.

Pensamento final :Ao selecionar um forno CVD, pondere a flexibilidade das zonas em relação às exigências térmicas do seu processo - um sistema de 2 zonas é suficiente ou necessita da granularidade de 3 zonas?

Tabela de resumo:

| Caraterística | Descrição | Benefícios |

|---|---|---|

| Controlo multi-zonas | Zonas de aquecimento independentes (até 1700°C) para perfis térmicos personalizados. | Permite processos complexos como recozimento gradiente e deposição sequencial. |

| Controladores programáveis | Automação de múltiplos estágios com estabilidade de ±1°C para resultados repetíveis. | Garante a precisão em aplicações sensíveis como a limpeza de bolachas. |

| Comprimento de aquecimento uniforme | Desvio mínimo de temperatura (±5°C) para revestimento ou síntese uniforme. | Crítico para nanomateriais homogéneos e substratos de grandes dimensões. |

| Mecanismo de transferência de calor | Condução/convecção eficiente através de elementos de aquecimento por resistência. | Resposta térmica rápida e eficiência energética. |

| Flexibilidade operacional | Suporta diversas tarefas (PECVD para sinterização de cerâmica) mas requer conhecimentos especializados. | Ideal para I&D e produção de alto valor. |

Actualize as capacidades de aquecimento de precisão do seu laboratório com os avançados fornos tubulares CVD da KINTEK! Aproveitando a excecional I&D e o fabrico interno, fornecemos soluções à medida para o fabrico de semicondutores, síntese de nanomateriais e muito mais.Os nossos fornos possuem controlo multi-zona, automação programável e aquecimento uniforme para satisfazer as suas necessidades experimentais exactas. Contacte-nos hoje para discutir como podemos otimizar os seus processos de alta temperatura!

Produtos que poderá estar à procura:

Passagens de vácuo de alta precisão para sistemas CVD

Elementos de aquecimento de carboneto de silício para um desempenho duradouro a altas temperaturas

Janelas de observação compatíveis com o vácuo para monitorização do processo

Válvulas de vácuo fiáveis para controlo do gás CVD

Elementos de aquecimento de dissiliceto de molibdénio para temperaturas extremas

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos