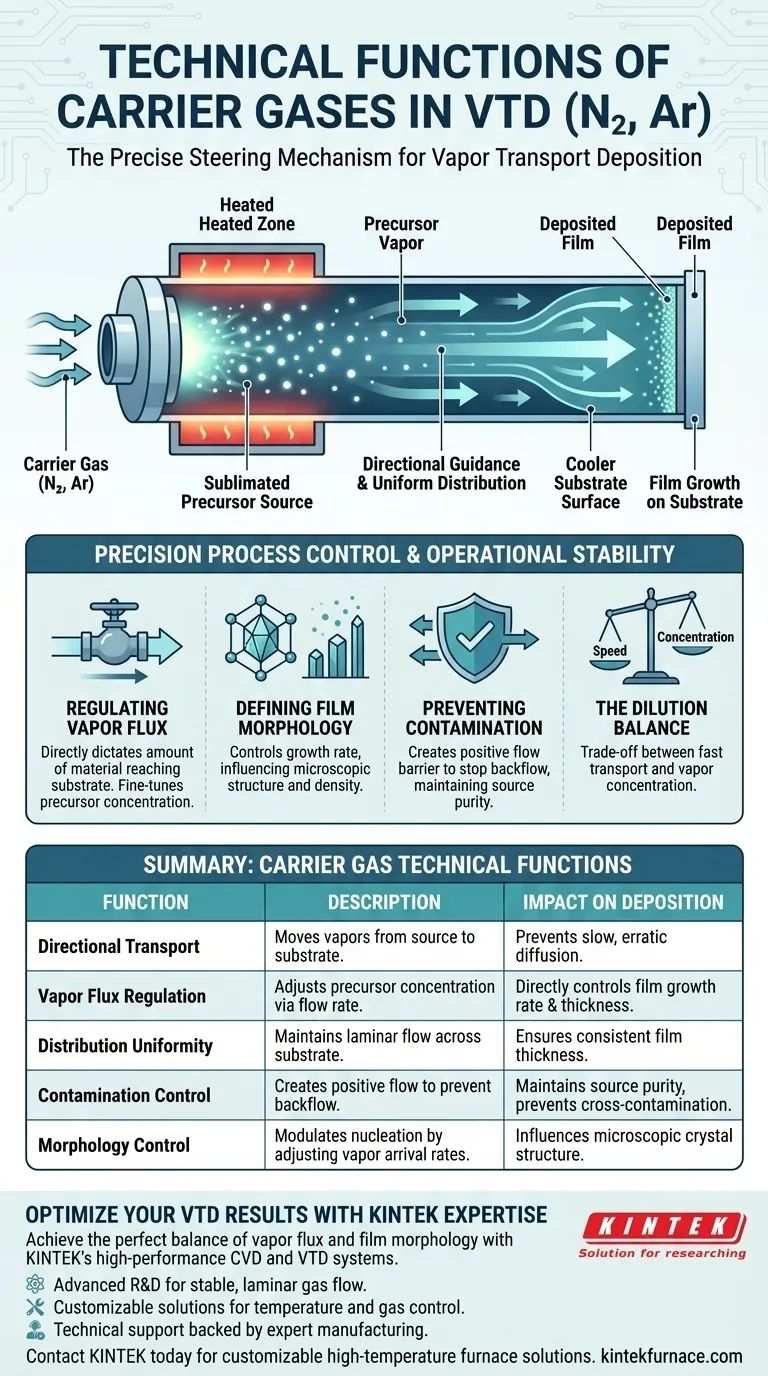

Os gases de arraste servem como o mecanismo de direcionamento preciso do processo de deposição. Na Deposição por Transporte de Vapor (VTD), gases inertes como nitrogênio (N2) ou argônio (Ar) funcionam principalmente como meio de transporte e diluente para vapores precursores sublimados. Eles são tecnicamente responsáveis por mover os vapores eficientemente da fonte para o substrato, permitindo a regulação do ambiente de deposição.

Ao manipular o gás de arraste, você controla diretamente a densidade e a velocidade do vapor que chega ao substrato. Isso faz do fluxo de gás a alavanca primária para determinar a taxa de crescimento do filme, a morfologia estrutural e a consistência geral.

A Mecânica do Transporte de Vapor

Orientação Direcional

A função fundamental do gás de arraste é fornecer transporte direcional. Ele carrega fisicamente os vapores precursores sublimados da zona de origem para a superfície mais fria do substrato. Sem esse fluxo impulsionado, o movimento do vapor dependeria da difusão, que é frequentemente muito lenta ou errática para uma deposição controlada.

Garantindo a Distribuição Uniforme

Além do movimento simples, o gás auxilia na distribuição uniforme do vapor. Ao manter um perfil de fluxo laminar ou controlado, o gás garante que o material precursor se espalhe uniformemente por todo o substrato. Isso é crucial para obter uma espessura de filme consistente em toda a área da amostra.

Controle Preciso do Processo

Regulando o Fluxo de Vapor

A taxa de fluxo do gás de arraste dita diretamente o fluxo de vapor — a quantidade de material que chega ao substrato por unidade de tempo. Ajustando esse fluxo, você pode ajustar a concentração do precursor na câmara de reação. Isso permite o controle dinâmico da quantidade de material disponível para deposição a qualquer momento.

Definindo a Morfologia do Filme

Como o gás de arraste controla o fluxo, ele consequentemente regula a taxa de crescimento do filme. A taxa na qual o material chega determina como o filme nucleia e cresce. O gerenciamento preciso do fluxo de gás permite que os engenheiros influenciem a estrutura microscópica (morfologia) do filme final.

Estabilidade Operacional e Compromissos

Prevenindo a Contaminação

Uma função crítica, muitas vezes negligenciada, do gás de arraste é a prevenção do fluxo reverso do precursor. Um fluxo positivo contínuo cria uma barreira que impede que vapores a jusante ou subprodutos da reação voltem para a região da fonte. Isso mantém a pureza do material fonte e previne a contaminação cruzada dentro do sistema.

O Equilíbrio de Diluição

Embora taxas de fluxo mais altas melhorem a velocidade de transporte, o gás de arraste também atua como um diluente. Existe um compromisso entre transportar material rapidamente e diluir excessivamente a concentração de vapor. Encontrar o equilíbrio correto é necessário para manter uma taxa de deposição eficiente sem privar o substrato de material.

Otimizando Sua Estratégia de Deposição

Para obter filmes de alta qualidade, você deve ver o gás de arraste como uma ferramenta variável em vez de uma configuração estática.

- Se seu foco principal é a uniformidade do filme: Priorize uma taxa de fluxo estável e otimizada que garanta que o vapor seja espalhado progressiva e uniformemente pela superfície do substrato sem turbulência.

- Se seu foco principal é o controle da morfologia: Use a taxa de fluxo de gás para modular o fluxo de vapor, desacelerando-o ou acelerando-o para influenciar a estrutura cristalina e a densidade de crescimento do filme.

Dominar a dinâmica do seu gás de arraste é essencial para controlar estritamente as propriedades físicas do seu material depositado.

Tabela Resumo:

| Função Técnica | Descrição | Impacto na Deposição |

|---|---|---|

| Transporte Direcional | Move vapores sublimados da fonte para o substrato. | Previne a dependência de difusão lenta/errática. |

| Regulação do Fluxo de Vapor | Ajusta a concentração do precursor via taxa de fluxo. | Controla diretamente a taxa de crescimento e a espessura do filme. |

| Uniformidade da Distribuição | Mantém o fluxo laminar através do substrato. | Garante espessura de filme consistente em toda a amostra. |

| Controle de Contaminação | Cria fluxo positivo para prevenir fluxo reverso de vapor. | Mantém a pureza da fonte e previne contaminação cruzada. |

| Controle de Morfologia | Modula a nucleação ajustando as taxas de chegada de vapor. | Influencia a estrutura cristalina microscópica do filme. |

Otimize Seus Resultados de VTD com a Expertise da KINTEK

Obter o equilíbrio perfeito entre fluxo de vapor e morfologia de filme requer equipamentos projetados com precisão. A KINTEK fornece sistemas de deposição por transporte de vapor e CVD de alto desempenho projetados especificamente para lidar com dinâmicas de gás complexas.

Por que fazer parceria com a KINTEK?

- P&D Avançado: Sistemas projetados para fluxo de gás estável e laminar para garantir uniformidade superior do filme.

- Soluções Personalizáveis: Nossos fornos de mufla, tubulares e a vácuo são adaptados às suas necessidades específicas de temperatura e controle de gás.

- Suporte Técnico: Apoiado por fabricação especializada para ajudá-lo a dominar o transporte de precursor e as taxas de deposição.

Pronto para elevar sua pesquisa de materiais? Entre em contato com a KINTEK hoje para discutir os requisitos de forno de alta temperatura do seu laboratório e encontrar a solução personalizável perfeita para sua aplicação exclusiva.

Guia Visual

Referências

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o papel de um forno de processamento térmico rápido na fabricação de CdO/CdS/ZnO? Alcançar heterojunções de alta qualidade

- Por que um britador de mandíbula é usado para a britagem inicial do minério de magnesita? Maximize a Eficiência e Proteja seu Moinho

- Por que a etapa de moagem em bolas é essencial para a síntese de cerâmica NN-10ST? Desbloqueie a Formação de Fase de Alta Pureza

- Porquê usar um forno a vácuo para catalisadores Cu-Cu2O/g-C3N4? Preservar a pureza e a integridade estrutural

- Por que é necessário um controle preciso das taxas de fluxo do gás transportador para a ativação do hidrocarvão? Otimizar o Rendimento e a Pureza do Carbono

- Por que um sistema de têmpera rápida com água é necessário para o alumínio 7075? Desbloqueie a Resistência e Dureza Máximas da Liga

- Qual é o propósito de um forno industrial para pré-tratamento de pó? Garanta uma análise precisa de sílica

- Para que serve a espectroscopia de absorção atômica com forno de grafite? Detecção de elementos traço em níveis de partes por bilhão