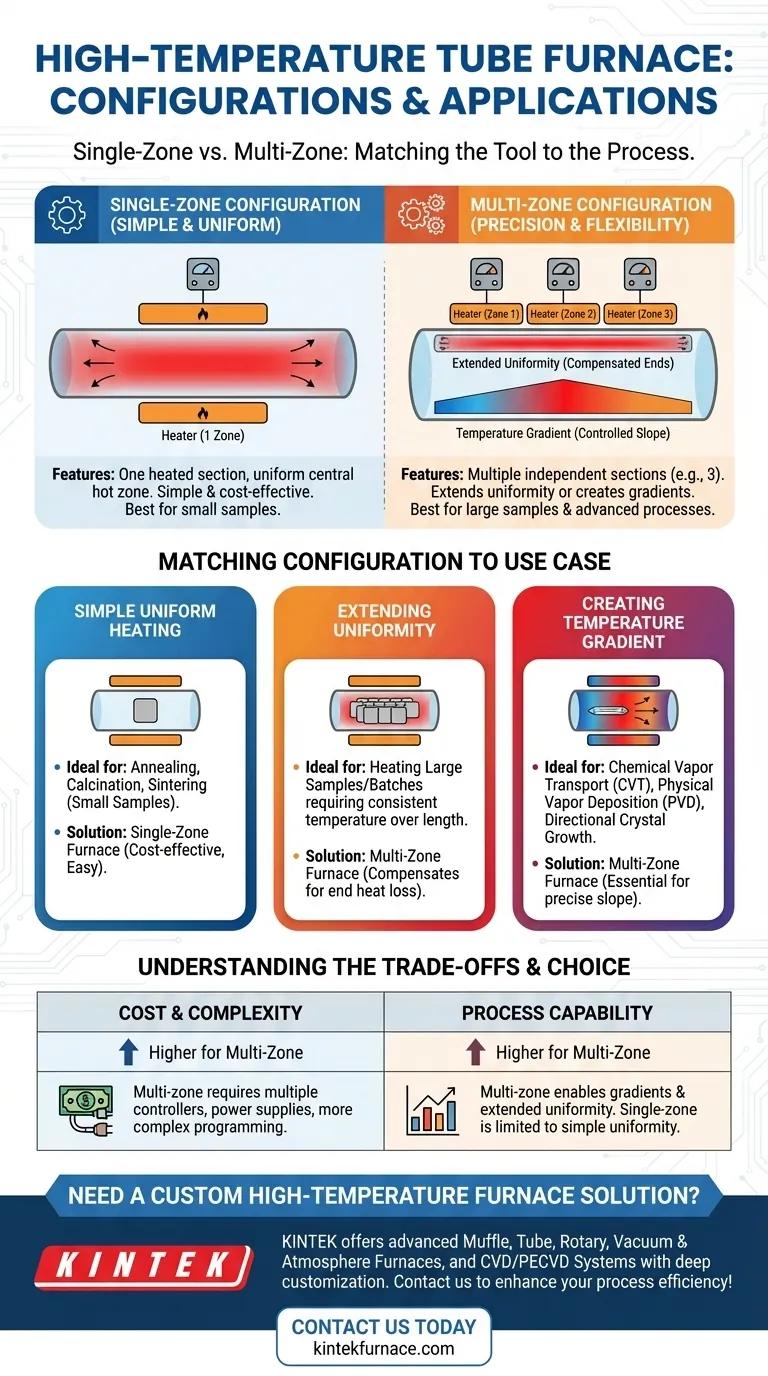

Em sua essência, um forno tubular de alta temperatura pode ser configurado com uma única seção aquecida ou múltiplas seções aquecidas controladas independentemente. As configurações primárias são de zona única e de zona múltipla (mais comumente de três zonas), com a escolha dependendo inteiramente dos requisitos específicos de aquecimento do seu processo, como a necessidade de uma temperatura uniforme em uma área longa ou um gradiente de temperatura controlado.

A decisão entre um forno de zona única e um de zona múltipla não é sobre qual é superior, mas sobre qual ferramenta é a mais adequada para o trabalho. Fornos de zona única fornecem calor simples e uniforme para amostras menores, enquanto fornos de zona múltipla oferecem controle preciso para estender essa uniformidade ou criar diferenças intencionais de temperatura ao longo do tubo.

As Configurações Fundamentais: Zona Única vs. Zona Múltipla

A configuração das zonas de aquecimento é o fator mais crítico que define a capacidade de um forno tubular. Ela dita o perfil de temperatura que você pode alcançar ao longo do comprimento do tubo de processo.

O Forno de Zona Única

Um forno de zona única é o design mais fundamental. Ele possui um conjunto de elementos de aquecimento gerenciado por um único controlador de temperatura e termopar.

Esta configuração é projetada para criar uma zona quente estável e uniforme, que geralmente está localizada bem no centro do comprimento aquecido do forno.

Embora simples e eficaz, a temperatura naturalmente diminui em direção às extremidades do tubo devido à perda de calor para o ambiente. A zona uniforme real é, portanto, mais curta do que o comprimento aquecido total.

O Forno de Zona Múltipla

Um forno de zona múltipla divide o comprimento aquecido em várias seções, cada uma com seus próprios elementos de aquecimento independentes, termopar e controlador.

A disposição mais comum é um forno de três zonas, apresentando uma zona central principal e duas zonas terminais menores. No entanto, existem configurações com duas, cinco ou mais zonas para aplicações altamente especializadas.

Este design permite a manipulação precisa da temperatura ao longo do tubo, possibilitando dois modos operacionais distintos: estender a uniformidade ou criar um gradiente.

Como Cada Configuração Resolve um Problema Diferente

Compreender a aplicação pretendida de cada configuração é fundamental para selecionar o forno certo para o seu trabalho. O objetivo é combinar a capacidade do forno com os requisitos do seu processo.

Caso de Uso: Aquecimento Simples e Uniforme

Para processos como recozimento, calcinação ou sinterização de pequenas amostras, um forno de zona única é frequentemente a escolha ideal.

Sua principal força é fornecer uma solução econômica e fácil de operar quando sua amostra pode caber inteiramente dentro da zona quente uniforme central.

Caso de Uso: Estender a Uniformidade de Temperatura

Um forno de três zonas é superior para aquecer amostras ou lotes maiores que requerem uma temperatura consistente em um comprimento significativo.

Ao ajustar as duas zonas terminais para uma temperatura ligeiramente mais alta, você pode compensar ativamente a perda de calor natural nas extremidades. Isso cria uma zona quente uniforme muito mais longa e estável do que é possível com um forno de zona única do mesmo comprimento físico.

Caso de Uso: Criar um Gradiente de Temperatura

O verdadeiro poder de um forno de zona múltipla reside em sua capacidade de criar um gradiente de temperatura controlado.

Ao ajustar cada zona para uma temperatura diferente, você pode estabelecer uma inclinação de temperatura precisa ao longo do tubo de processo. Essa capacidade é essencial para aplicações avançadas como transporte químico de vapor (CVT), deposição física de vapor (PVD) e certos tipos de crescimento direcional de cristais.

Compreendendo as Trocas

A escolha de uma configuração de forno envolve equilibrar as necessidades de desempenho com restrições práticas como orçamento e complexidade operacional.

Custo e Complexidade

Um forno de zona múltipla é inerentemente mais caro e complexo do que um modelo de zona única. Requer múltiplos controladores PID, fontes de alimentação e termopares, aumentando tanto o investimento inicial quanto a complexidade da programação de um perfil de temperatura.

Capacidade do Processo

Um forno de zona única simplesmente não pode criar um gradiente de temperatura. Se o seu processo exige isso, um forno de zona múltipla é obrigatório.

Da mesma forma, alcançar um alto grau de uniformidade de temperatura em um longo comprimento é apenas prático com um forno de zona múltipla configurado para compensar as perdas nas extremidades.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser impulsionada inteiramente pelo perfil térmico que seu experimento ou processo exige.

- Se o seu foco principal é a simplicidade e a relação custo-benefício para pequenas amostras: Um forno de zona única é a solução mais direta e eficiente.

- Se o seu foco principal é processar grandes amostras ou lotes com máxima consistência de temperatura: Um forno de três zonas, configurado para estender a zona quente uniforme, é a escolha correta.

- Se o seu foco principal é um processo especializado que exige uma inclinação de temperatura controlada: Um forno de zona múltipla é essencial para criar o gradiente de temperatura necessário.

Em última análise, a compreensão dessas configurações permite que você selecione um forno que sirva como uma ferramenta precisa para o seu objetivo científico ou industrial específico.

Tabela Resumo:

| Configuração | Características Principais | Melhores Casos de Uso |

|---|---|---|

| Zona Única | Uma seção aquecida, zona quente central uniforme, simples e econômica | Recozimento, calcinação, sinterização de pequenas amostras |

| Zona Múltipla (ex: Três Zonas) | Múltiplas seções controladas independentemente, permite uniformidade estendida ou gradientes | Aquecimento de amostras grandes, transporte químico de vapor, crescimento de cristais |

Precisa de uma solução personalizada de forno de alta temperatura? Aproveitando a excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios opções avançadas de fornos como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório