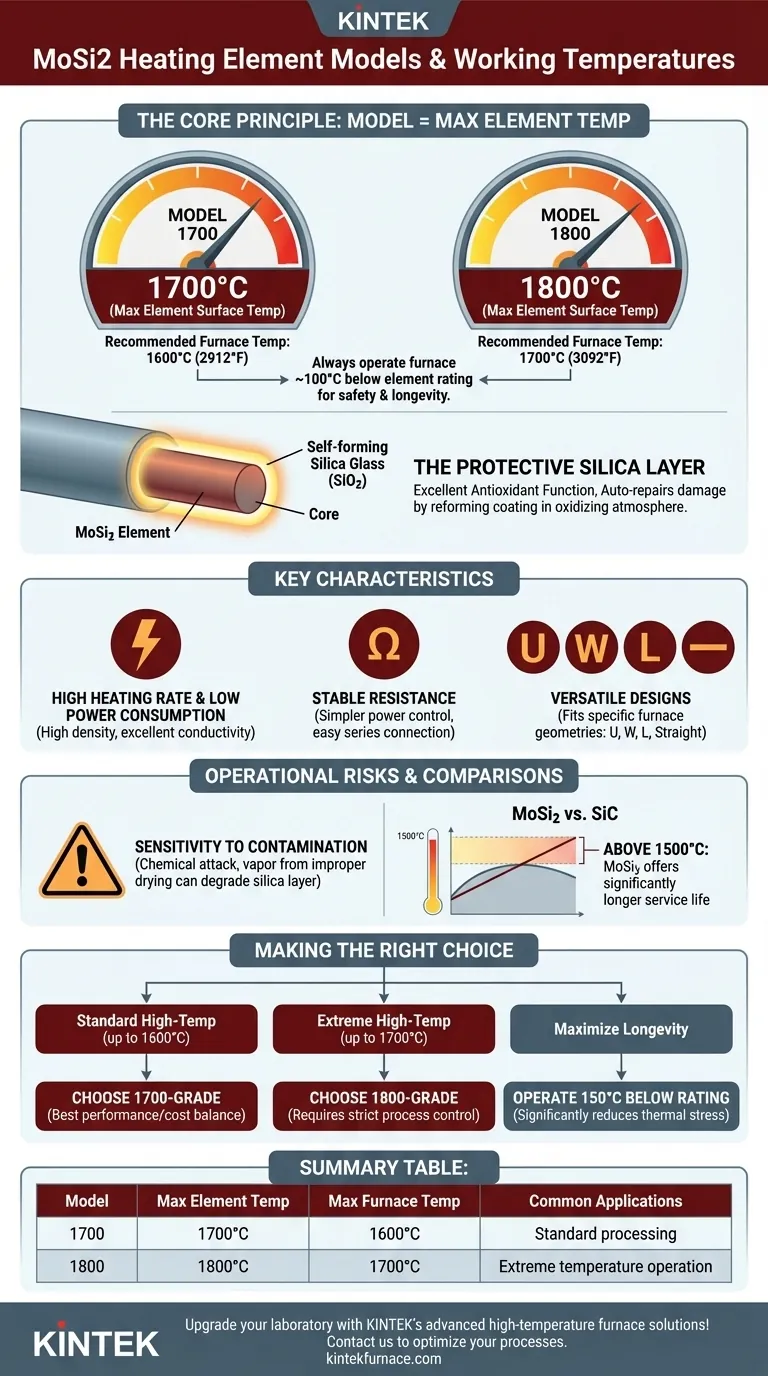

Em sua essência, o modelo de um elemento de aquecimento de Dissiliceto de Molibdênio (MoSi2) indica sua temperatura máxima de superfície, o que, por sua vez, dita a temperatura operacional prática mais alta para o seu forno. Os dois modelos mais comuns são os tipos 1700 e 1800, que são projetados para temperaturas máximas de forno de 1600°C (2912°F) e 1700°C (3092°F), respectivamente.

O número do modelo (por exemplo, 1700, 1800) refere-se à capacidade de temperatura de pico do elemento em graus Celsius. Para garantir a longevidade e a segurança, a temperatura máxima de operação contínua do forno deve ser definida aproximadamente 100°C abaixo dessa classificação.

Decodificando Números de Modelo e Temperaturas de MoSi2

Compreender a relação entre a classificação do elemento e a atmosfera do forno é o fator mais crítico para especificar e operar esses componentes corretamente.

O Princípio Central: Temperatura do Elemento vs. Temperatura do Forno

Um elemento de aquecimento MoSi2 sempre funciona mais quente do que a câmara do forno que ele está aquecendo. Essa diferença de temperatura é essencial para uma transferência de calor eficiente.

Um modelo rotulado "1700" pode atingir uma temperatura de superfície de 1700°C. Para evitar superaquecimento e falha prematura, ele deve ser usado em um forno com temperatura máxima de operação de 1600°C.

Da mesma forma, um modelo rotulado "1800" pode atingir 1800°C e é destinado a aplicações em fornos de até 1700°C. Alguns elementos especializados podem até atingir 1900°C para uso em fornos de 1800°C.

A Camada Protetora de Sílica

O notável desempenho em alta temperatura dos elementos MoSi2 vem de uma camada protetora de vidro de sílica (SiO2) que se forma automaticamente na superfície em uma atmosfera oxidante.

Essa camada proporciona uma excelente função antioxidante. Se a camada for danificada, ela se "auto-repara" consumindo mais silício do elemento para reformar o revestimento protetor, tornando esses elementos ideais para trabalho contínuo.

Características Principais dos Elementos MoSi2

Além das classificações de temperatura, várias propriedades-chave definem o desempenho e a versatilidade dos elementos de aquecimento MoSi2.

Propriedades Físicas e Elétricas Superiores

Esses elementos são caracterizados por alta densidade e excelente condutividade elétrica. Isso se traduz em uma alta taxa de aquecimento e consumo de energia relativamente baixo.

Sua resistência permanece estável ao longo do tempo, o que simplifica o design do sistema de controle de energia e permite que novos elementos sejam conectados em série com os mais antigos sem problemas.

Versatilidade em Design e Configuração

Os elementos MoSi2 podem ser fabricados em uma variedade de formas para se adequar a designs específicos de fornos. As formas comuns incluem formato em U, formato em W, formato em L e hastes retas.

Essa flexibilidade de design permite uma distribuição de calor otimizada em geometrias complexas de fornos, desde grandes unidades industriais até fornos de laboratório menores.

Compreendendo as Compensações e Riscos Operacionais

Embora poderosos, os elementos MoSi2 possuem requisitos operacionais e vulnerabilidades específicas que devem ser gerenciados para garantir uma longa vida útil.

Sensibilidade à Contaminação

Os elementos MoSi2 são suscetíveis a ataques químicos e contaminação. Este é um risco operacional crítico.

Por exemplo, em aplicações como fornos odontológicos, a falha em secar adequadamente a zircônia colorida ou pintada antes do aquecimento pode liberar vapores que degradam a camada protetora de sílica do elemento, levando a uma falha rápida. A manutenção adequada do forno e a operação limpa são primordiais.

Elementos MoSi2 vs. SiC

Ao escolher entre elementos MoSi2 e Carbeto de Silício (SiC), o fator principal é a temperatura de operação.

Acima de 1500°C, os elementos MoSi2 geralmente oferecem uma vida útil significativamente mais longa do que os elementos SiC, tornando-os a escolha superior para processos de altíssima temperatura.

Excelente Durabilidade com Cuidado Adequado

Apesar de sua fragilidade à temperatura ambiente, os elementos MoSi2 possuem alta resistência à flexão e compressão em temperaturas de operação. Processos especiais de moldagem de juntas criam terminais fortes e resistentes a impactos.

Com manuseio adequado durante a instalação e evitando contaminação química, esses elementos proporcionam uma expectativa de vida excepcionalmente longa, mesmo com ciclos térmicos frequentes.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o modelo correto de elemento MoSi2 é um equilíbrio entre seus requisitos de temperatura, seu ambiente de processo e seus objetivos de longevidade do elemento.

- Se seu foco principal é o processamento padrão de alta temperatura (até 1600°C): O elemento de grau 1700 oferece o melhor equilíbrio entre desempenho e custo-benefício.

- Se seu foco principal é a operação em temperaturas extremas (até 1700°C): O elemento de grau 1800 é necessário, mas exige um controle de processo mais rigoroso para gerenciar os riscos de contaminação e maximizar a vida útil.

- Se seu foco principal é maximizar a longevidade do elemento: Opere o elemento escolhido pelo menos 150°C abaixo de sua temperatura máxima nominal do forno para reduzir significativamente o estresse térmico.

Escolher o elemento certo e operá-lo com um entendimento de suas propriedades é a chave para alcançar um desempenho confiável e eficiente em altas temperaturas.

Tabela Resumo:

| Modelo | Temperatura Máxima do Elemento | Temperatura Máxima de Operação do Forno | Aplicações Comuns |

|---|---|---|---|

| 1700 | 1700°C | 1600°C | Processamento padrão de alta temperatura |

| 1800 | 1800°C | 1700°C | Operação em temperatura extrema |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento MoSi2 confiáveis e designs de fornos personalizados, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de alta temperatura e prolongar a vida útil do equipamento!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural