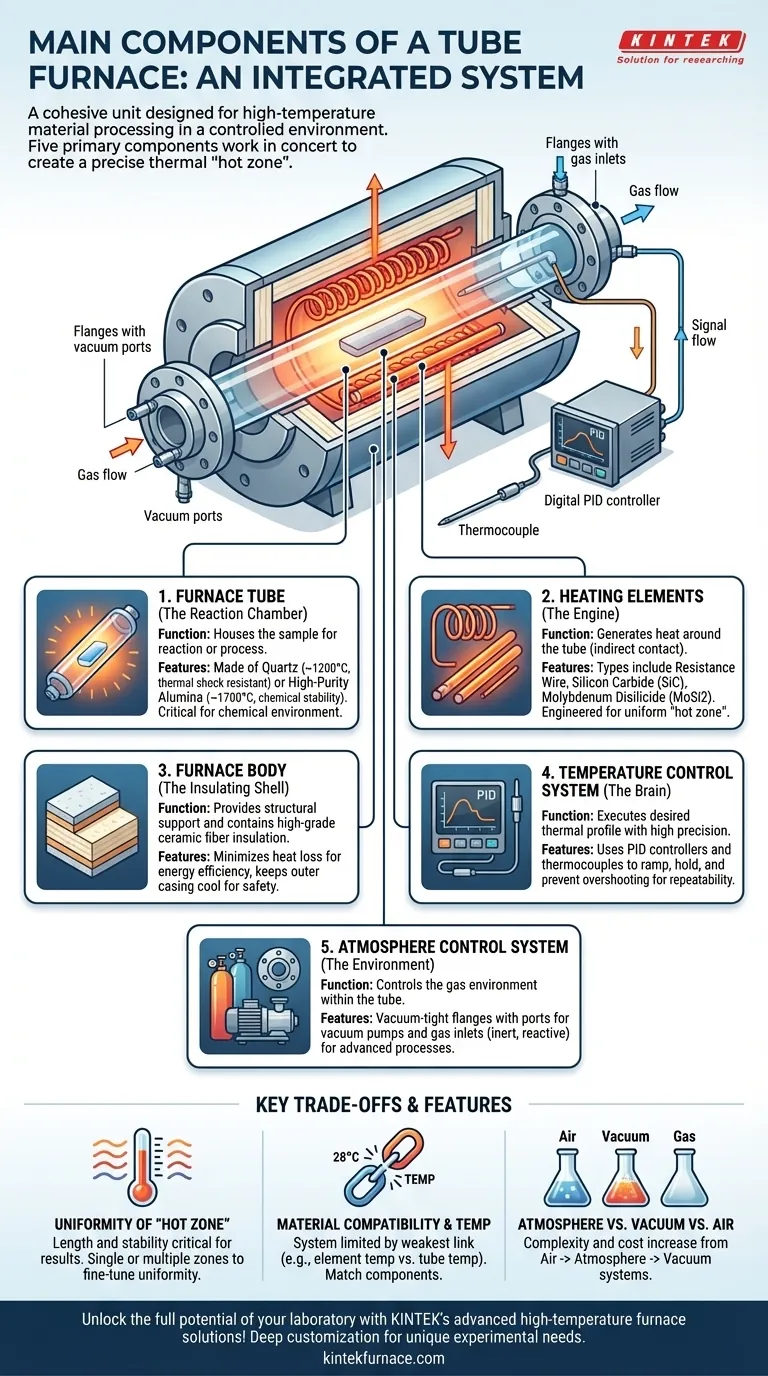

Em sua essência, um forno tubular é um sistema integrado projetado para o processamento de materiais em alta temperatura em um ambiente controlado. Os cinco componentes principais que trabalham juntos para conseguir isso são o tubo do forno, os elementos de aquecimento, o corpo do forno, um sistema de controle de temperatura e, em muitos casos, um sistema de circulação de atmosfera ou gás. Essas partes não são independentes, mas funcionam como uma unidade coesa para criar um ambiente térmico preciso.

Um forno tubular deve ser entendido não como uma coleção de peças, mas como um sistema completo. Cada componente – desde o tubo de reação até a eletrônica de controle – é escolhido e projetado para trabalhar em conjunto, criando uma "zona quente" altamente uniforme e controlável para o processamento sofisticado de materiais.

Os Componentes Essenciais de um Forno Tubular

A função principal de um forno tubular é aplicar calor uniforme e preciso a uma amostra. Isso é conseguido através da interação de vários componentes críticos, cada um com um papel distinto.

O Tubo do Forno (A Câmara de Reação)

Este é o componente central onde a amostra é colocada e a reação ou processo ocorre. É um cilindro oco que passa pela seção aquecida do forno.

O material do tubo é crítico e escolhido com base na temperatura e no ambiente químico necessários. Materiais comuns incluem quartzo (para uso até ~1200°C e boa resistência ao choque térmico) e alumina de alta pureza (para temperaturas mais altas, até ~1700°C, e excelente estabilidade química).

Os Elementos de Aquecimento (O Motor)

Posicionados ao redor do exterior do tubo do forno, esses elementos geram o calor. Eles nunca estão em contato direto com a amostra, o que garante um ambiente de processamento limpo.

O tipo de elemento dita a temperatura máxima do forno. Os tipos comuns incluem fio de resistência (como Kanthal) para temperaturas mais baixas, e hastes de carbeto de silício (SiC) ou dissilicieto de molibdênio (MoSi2) para aplicações de alta temperatura. Sua disposição é projetada para criar uma "zona quente" uniforme ao longo de um comprimento específico do tubo.

O Corpo do Forno (A Concha Isolante)

O corpo do forno é a carcaça exterior que abriga os elementos de aquecimento e o tubo do forno. Sua função é dupla: fornece suporte estrutural e, mais importante, contém camadas de isolamento de fibra cerâmica de alta qualidade.

Este isolamento é crucial para minimizar a perda de calor, o que melhora a eficiência energética e permite que o forno atinja altas temperaturas. Também mantém a carcaça externa fria ao toque, garantindo a segurança do operador.

O Sistema de Controle de Temperatura (O Cérebro)

Este é o coração eletrônico do forno, responsável por executar o perfil térmico desejado com alta precisão. Consiste em um sensor de temperatura, tipicamente um termopar, e um controlador.

Foros modernos usam controladores PID (Proporcional-Integral-Derivativo) sofisticados para gerenciar ativamente a energia dos elementos de aquecimento. Isso permite que eles aumentem a temperatura a uma taxa definida, mantenham um ponto de ajuste preciso e evitem ultrapassagens, garantindo a repetibilidade e a segurança do processo.

O Sistema de Controle de Atmosfera (O Ambiente)

Para processos que não podem ser realizados em ar ambiente, um sistema de controle de atmosfera é essencial. Este sistema veda as extremidades do tubo do forno com flanges herméticas a vácuo.

Esses flanges incluem portas para conectar uma bomba de vácuo para evacuar o ar e entradas de gás para introduzir um ambiente específico, como um gás inerte (por exemplo, argônio, nitrogênio) ou um gás reativo. Essa capacidade é o que distingue um forno tubular como uma ferramenta para a ciência avançada de materiais.

Compreendendo as Trocas e Características Principais

Escolher ou operar um forno tubular envolve compreender os compromissos inerentes ao seu design. As capacidades de um componente impactam diretamente os requisitos de outro.

Uniformidade da "Zona Quente"

A "zona quente" é a seção do tubo que mantém uma temperatura estável e uniforme. O comprimento e a uniformidade dessa zona são críticos para os resultados do processo, especialmente ao processar amostras maiores. Os fornos podem ter uma única zona de aquecimento ou múltiplas zonas, cada uma com seu próprio controlador, para estender ou ajustar a uniformidade da zona quente.

Compatibilidade de Materiais e Temperatura

A temperatura máxima de operação é uma especificação primária, mas é limitada pelo elo mais fraco do sistema. Um tubo de alumina pode suportar 1700°C, mas se os elementos de aquecimento só podem atingir 1200°C, o sistema é limitado a 1200°C. Da mesma forma, um tubo de quartzo não deve ser usado em um forno capaz de 1500°C, pois falharia.

Atmosfera vs. Vácuo vs. Ar

Um forno tubular simples pode ser projetado apenas para aquecimento no ar. Um forno de atmosfera adiciona a capacidade de fluir gases inertes ou reativos. Um forno a vácuo adiciona uma bomba de vácuo e flanges compatíveis para remover completamente a atmosfera. Cada nível de controle adiciona complexidade e custo ao sistema.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará qual configuração de forno é necessária.

- Se seu foco principal é tratamento térmico básico ou calcinação no ar: Um forno simples com um controlador de temperatura robusto e um tubo de alumina ou quartzo adequado é suficiente.

- Se seu foco principal é recozimento de materiais sensíveis ou prevenção de oxidação: Você precisa de um forno com um sistema completo de controle de atmosfera para purga com gás inerte.

- Se seu foco principal é deposição de filmes finos (CVD) ou desgaseificação: Um sistema de alto vácuo com controladores precisos de fluxo de gás e uma zona quente estendida e uniforme é essencial.

- Se seu foco principal é atingir temperaturas extremas (>1400°C): Você deve selecionar um forno equipado com elementos de alta temperatura (SiC ou MoSi2) e um tubo de alumina de alta pureza.

Em última análise, compreender como esses componentes essenciais funcionam juntos capacita você a selecionar a ferramenta certa e a projetar um processo térmico bem-sucedido.

Tabela Resumo:

| Componente | Função | Características Principais |

|---|---|---|

| Tubo do Forno | Abriga a amostra e a reação | Feito de quartzo (até 1200°C) ou alumina (até 1700°C) para estabilidade química |

| Elementos de Aquecimento | Gera calor ao redor do tubo | Os tipos incluem fio de resistência, SiC ou MoSi2 para zonas quentes uniformes |

| Corpo do Forno | Fornece isolamento e suporte estrutural | Usa fibra cerâmica para minimizar a perda de calor e garantir a segurança |

| Sistema de Controle de Temperatura | Gerencia perfis térmicos | Inclui controladores PID e termopares para precisão |

| Sistema de Controle de Atmosfera | Controla o ambiente de gás | Apresenta bombas de vácuo e entradas de gás para atmosferas inertes ou reativas |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, aumentando a eficiência e os resultados. Entre em contato conosco hoje para discutir como nossa expertise pode beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão