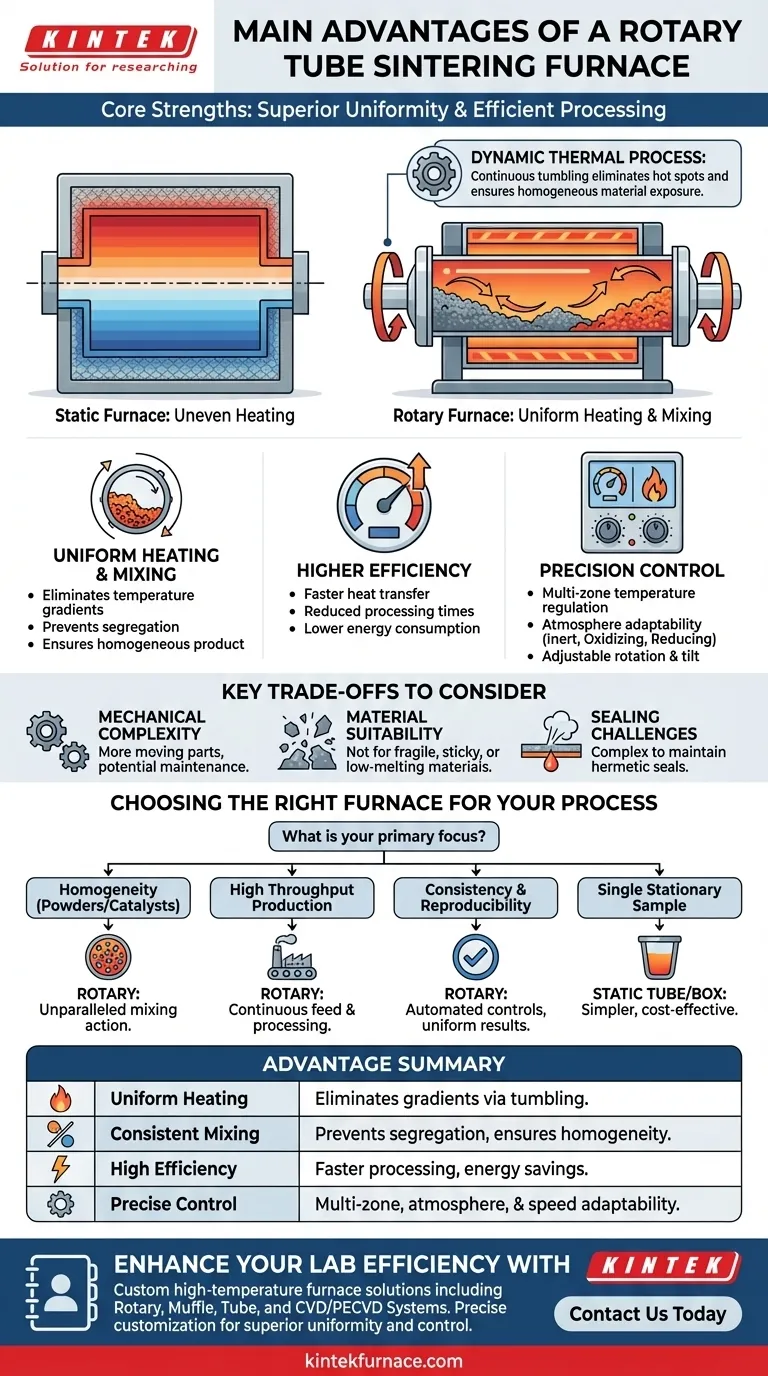

Em sua essência, um forno de sinterização de tubo rotativo se destaca onde a uniformidade do processo é fundamental. Suas principais vantagens são a capacidade de fornecer aquecimento excepcionalmente uniforme e mistura consistente de material. Isso é alcançado através de um tubo rotativo que revira continuamente o material, levando a maior eficiência, tempos de processamento mais rápidos e controle superior sobre a qualidade final do produto em comparação com os designs de fornos estáticos.

A escolha do forno certo não se trata apenas de atingir uma temperatura alvo; trata-se de controlar todo o processo térmico. A vantagem fundamental de um forno de tubo rotativo é a sua capacidade de aquecer e misturar materiais simultaneamente, transformando um processo térmico estático em um dinâmico. Esta agitação ativa é a fonte de sua uniformidade e eficiência superiores.

A Base: Como o Processamento Dinâmico Cria Uniformidade

A característica definidora de um forno de tubo rotativo é seu tubo de quartzo ou cerâmica rotativo. Esta simples ação mecânica é a fonte de seus benefícios mais significativos.

Eliminando Pontos Quentes e Frios

Em um forno estático, o material no fundo de um cadinho pode se isolar, enquanto o material na parte superior e nas laterais fica mais quente. Um forno rotativo resolve isso revirando continuamente o pó ou os grânulos.

Esta ação garante que cada partícula seja exposta uniformemente à fonte de calor, eliminando gradientes de temperatura e garantindo um tratamento térmico homogêneo.

Garantindo Mistura Consistente de Material

O movimento rotativo mistura inerentemente a amostra. Isso é crucial para evitar a sedimentação ou segregação de diferentes componentes em uma mistura.

Para processos como a fabricação de catalisadores ou a criação de pós compósitos, esta agitação constante garante que o produto final seja perfeitamente homogêneo.

Eficiência Superior de Transferência de Calor

Ao expor constantemente novas superfícies ao calor, a ação de revirar melhora drasticamente a transferência de calor para o volume do material.

Isso leva a tempos de processamento mais rápidos e maior eficiência energética, pois a temperatura alvo é atingida mais rapidamente e com menos energia desperdiçada.

Controle de Precisão Sobre o Ambiente do Processo

Além de sua ação mecânica, um forno de tubo rotativo fornece controle granular sobre todos os aspectos do ambiente térmico, permitindo resultados altamente reprodutíveis.

Regulagem de Temperatura Multizona

Muitos modelos apresentam múltiplas zonas de aquecimento controladas independentemente ao longo do comprimento do tubo. Isso permite criar um perfil de temperatura preciso, o que é ideal para processos complexos que exigem estágios distintos de aquecimento, imersão e resfriamento.

Adaptabilidade de Atmosfera

Estes fornos são projetados para operar com atmosferas controladas. Você pode introduzir gases inertes (Nitrogênio, Argônio), oxidantes (Ar) ou redutores (misturas de Hidrogênio) para facilitar ou prevenir reações químicas específicas durante a sinterização.

Variáveis Mecânicas Ajustáveis

Variáveis chave como a velocidade de rotação e o ângulo de inclinação do tubo podem ser ajustados. Isso fornece controle direto sobre a intensidade da mistura e o tempo de residência do material dentro da zona aquecida, permitindo ajustar o processo para diferentes materiais.

Entendendo as Compensações

Embora poderoso, o design rotativo introduz complexidades que são importantes considerar.

Complexidade Mecânica

O mecanismo de rotação, incluindo o motor e as vedações, adiciona peças móveis. Em comparação com um forno de tubo estático mais simples, isso aumenta a necessidade potencial de manutenção durante a vida útil da unidade.

Adequação do Material

A ação de revirar não é ideal para todos os materiais. Materiais muito frágeis podem ser danificados pelo estresse mecânico, enquanto materiais extremamente pegajosos ou de baixo ponto de fusão podem causar acúmulo e aglomeração dentro do tubo.

Desafios de Vedação

Manter uma vedação perfeitamente hermética para controlar a atmosfera pode ser mais complexo em um tubo rotativo do que em um estático, especialmente nos pontos de entrada e saída do material. Esta é uma consideração crítica para processos que exigem um ambiente ultra-puro.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser impulsionada pelos requisitos específicos do seu material e pelo resultado desejado.

- Se seu foco principal é criar um pó ou catalisador perfeitamente homogêneo: A ação de mistura incomparável é a vantagem mais crítica, garantindo propriedades químicas e físicas uniformes em todo o seu material.

- Se seu foco principal é produção contínua de alto rendimento: A capacidade de alimentar e processar material continuamente torna um forno rotativo muito mais eficiente para trabalho em escala de produção do que os fornos estáticos baseados em lote.

- Se seu foco principal é consistência e reprodutibilidade do processo: A combinação de aquecimento uniforme e controles automatizados elimina variáveis chave do processo, garantindo que cada execução atinja o mesmo padrão de qualidade.

- Se você está trabalhando com uma única amostra sólida estacionária ou um precursor líquido: Um forno de tubo ou caixa estático padrão é uma solução mais direta e econômica.

Em última análise, um forno de tubo rotativo é a escolha superior quando o tratamento dinâmico do material é tão importante quanto o ambiente térmico em si.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Aquecimento Uniforme | Elimina pontos quentes e frios através do reviramento contínuo para tratamento térmico homogêneo. |

| Mistura Consistente | Previne a segregação e garante a homogeneidade do material através da agitação constante. |

| Alta Eficiência | Processamento mais rápido e economia de energia devido à melhor transferência de calor. |

| Controle Preciso | Temperatura multizona, velocidade de rotação ajustável e adaptabilidade de atmosfera para reprodutibilidade. |

Pronto para aprimorar a eficiência do seu laboratório com uma solução de forno de alta temperatura personalizada? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas como Fornos Rotativos, Fornos Mufla, Fornos Tubo, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização atende precisamente aos seus requisitos experimentais únicos para uniformidade e controle superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de sinterização!

Guia Visual

Produtos relacionados

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

As pessoas também perguntam

- Como os fornos de tubo rotativo suportam monitoramento em tempo real e processamento contínuo? Aumente a eficiência com fluxo contínuo e observação ao vivo

- Quais são as principais vantagens dos fornos de tubo rotativo? Alcance Uniformidade e Eficiência Superior no Processamento Térmico

- Como é caracterizada a estrutura de um forno tubular rotativo? Descubra Seus Principais Componentes e Benefícios

- Que outros campos utilizam fornos de tubo rotativo? Descubra Soluções de Aquecimento Versáteis para Múltiplas Indústrias

- Quais são as aplicações comuns de um forno tubular rotativo?Utilizações essenciais para o processamento térmico de precisão