Em resumo, os mais recentes avanços tecnológicos em fornos de sinterização de zircônia giram em torno da obtenção de ciclos mais rápidos, maior precisão e maior eficiência operacional por meio da automação inteligente. Os fornos modernos agora combinam aquecimento programável, elementos de aquecimento superiores e controles fáceis de usar para fornecer resultados mais consistentes em uma fração do tempo exigido pelos modelos mais antigos.

A evolução central é uma mudança de um processo lento e monitorado manualmente para um fluxo de trabalho rápido, automatizado e altamente confiável. Essa mudança não se trata apenas de novos recursos; trata-se de melhorar fundamentalmente a produtividade, a lucratividade e a qualidade das restaurações finais de um laboratório dentário.

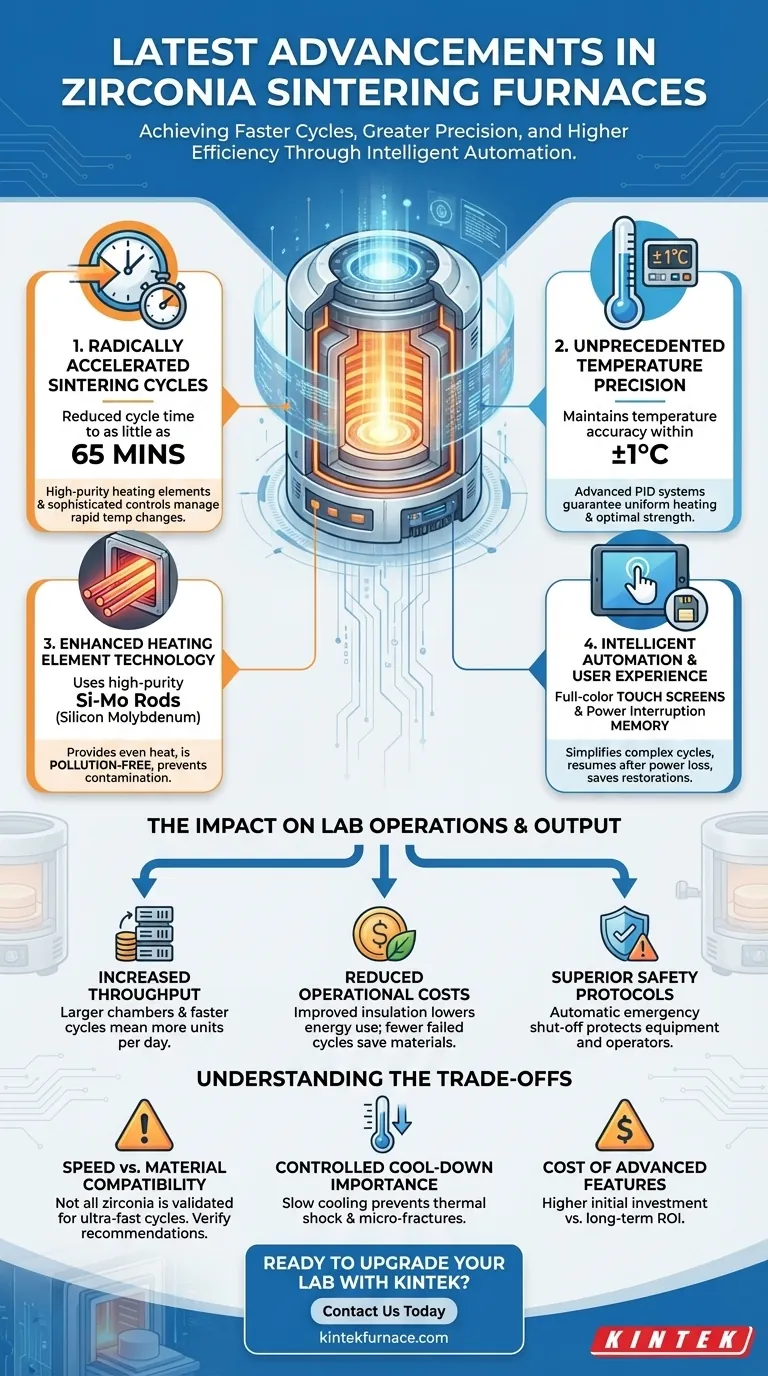

Os Avanços Principais que Impulsionam os Fornos Modernos

Os fornos de hoje são definidos pela convergência de tecnologias que abordam os desafios históricos da sinterização da zircônia: longos tempos de espera, resultados inconsistentes e alto consumo de energia.

Ciclos de Sinterização Radicalmente Acelerados

O avanço mais significativo é a redução drástica no tempo de ciclo. Alguns fornos modernos podem agora concluir um programa de sinterização completo em apenas 65 minutos, um forte contraste com os processos de várias horas do passado.

Essa velocidade é possibilitada por uma combinação de elementos de aquecimento de alta pureza e sistemas de controle sofisticados que gerenciam mudanças rápidas de temperatura sem comprometer a integridade do material.

Precisão de Temperatura Sem Precedentes

Para garantir resultados consistentes e evitar defeitos como empenamento ou baixa translucidez, o controle preciso da temperatura é fundamental.

Novos fornos utilizam sistemas avançados de controle Proporcional-Integral-Derivativo (PID) para manter a precisão da temperatura, muitas vezes dentro de ±1℃. Esse nível de precisão garante que toda a restauração aqueça e resfrie uniformemente, o que é fundamental para alcançar a força e a estética ideais.

Tecnologia de Elementos de Aquecimento Aprimorada

A qualidade do elemento de aquecimento afeta diretamente o produto final. Os modelos mais recentes geralmente usam hastes de molibdênio de silício (Si-Mo) de alta pureza.

Esses elementos avançados fornecem uma distribuição de calor excepcionalmente uniforme e, crucialmente, são livres de poluição. Isso evita a contaminação da zircônia, que pode causar descoloração e comprometer o resultado estético final.

Automação Inteligente e Experiência do Usuário

A programação e o monitoramento manuais estão sendo substituídos por sistemas intuitivos e automatizados. Recursos como telas sensíveis ao toque grandes e coloridas simplificam a programação de ciclos complexos e multiestágios.

Além disso, uma função de memória de interrupção de energia está se tornando padrão. Se a energia for perdida, o forno pode retomar o ciclo exatamente de onde parou, salvando a restauração e evitando desperdício custoso.

O Impacto nas Operações e Resultados do Laboratório

Estes avanços tecnológicos se traduzem diretamente em benefícios tangíveis para o laboratório dentário, centro de pesquisa ou centro de fabricação.

Aumento da Vazão e Produtividade

Ciclos mais rápidos combinados com câmaras de forno maiores significam que um laboratório pode processar significativamente mais unidades em um único dia. Isso aumenta diretamente a capacidade de produção e o potencial de receita de um laboratório.

Custos Operacionais Reduzidos

Os fornos modernos são projetados para eficiência. Materiais de isolamento térmico verde aprimorados reduzem a perda de calor, diminuindo o consumo de energia por ciclo.

O controle preciso e a automação também minimizam o risco de ciclos de sinterização falhos, o que economiza tanto no desperdício de material quanto no custo de mão de obra para refazer um caso.

Protocolos de Segurança Superiores

A segurança é uma preocupação primordial ao operar equipamentos a temperaturas de até 1600°C. Novos fornos apresentam mecanismos de segurança robustos e automatizados.

Estes incluem funções de desligamento de emergência automático que são acionadas se o forno detectar superaquecimento ou outra falha do sistema, protegendo tanto o equipamento quanto o operador.

Entendendo as Compensações

Embora os avanços sejam significativos, é fundamental abordá-los com uma compreensão clara das considerações associadas.

Velocidade vs. Compatibilidade do Material

Nem todos os materiais de zircônia são validados para ciclos de sinterização ultrarrápidos. Usar um material em um ciclo para o qual ele não foi aprovado pelo fabricante pode resultar em força reduzida, ajuste marginal deficiente ou estética comprometida. Sempre verifique o ciclo recomendado para seu disco de zircônia específico.

A Importância de um Resfriamento Controlado

Mesmo com aquecimento rápido, a fase de resfriamento lento não é negociável para evitar choque térmico, que pode causar microfraturas na restauração. Os melhores fornos de ciclo rápido são projetados para acelerar as fases de aquecimento e imersão, garantindo ainda um resfriamento gradual e controlado.

Custo de Recursos Avançados

Fornos equipados com a mais recente tecnologia exigem um investimento inicial mais alto. Um laboratório deve realizar uma análise de custo-benefício, ponderando o preço de compra inicial em relação ao retorno do investimento de longo prazo proveniente do aumento da produtividade, contas de energia mais baixas e redução do desperdício de material.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do forno certo depende inteiramente de seus objetivos operacionais principais.

- Se seu foco principal for a vazão máxima: Priorize fornos com os ciclos de sinterização validados mais rápidos e a maior capacidade da câmara para atender às demandas de alto volume.

- Se seu foco principal for a mais alta qualidade estética: Procure fornos com uniformidade de temperatura superior (±1℃) e ciclos altamente programáveis que permitam perfis mais lentos e personalizados para casos anteriores complexos.

- Se seu foco principal for confiabilidade e custo-benefício: Enfatize recursos como recuperação de interrupção de energia, isolamento com eficiência energética e mecanismos de segurança robustos para minimizar o tempo de inatividade e as despesas operacionais.

Em última análise, esses avanços lhe dão um nível de controle sem precedentes sobre o processo de sinterização, permitindo resultados mais previsíveis, lucrativos e de alta qualidade.

Tabela de Resumo:

| Avanço | Principais Recursos | Benefícios |

|---|---|---|

| Ciclos de Sinterização Acelerados | Elementos de aquecimento de alta pureza, mudanças rápidas de temperatura | Reduz o tempo de ciclo para apenas 65 minutos, aumenta a vazão |

| Precisão de Temperatura | Sistemas de controle PID, precisão de ±1℃ | Garante aquecimento uniforme, evita defeitos, melhora a força e a estética |

| Tecnologia de Elementos de Aquecimento | Hastes de molibdênio de silício (Si-Mo), livres de poluição | Fornece distribuição de calor uniforme, evita a contaminação da zircônia |

| Automação Inteligente | Telas sensíveis ao toque coloridas, memória de interrupção de energia | Simplifica a programação, salva restaurações, reduz o desperdício |

| Eficiência Operacional | Câmaras maiores, isolamento aprimorado | Reduz custos de energia, melhora a segurança com desligamento automático |

Pronto para atualizar seu laboratório com a mais recente tecnologia de sinterização de zircônia? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios dentários, centros de pesquisa e centros de fabricação. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Aumente sua produtividade, reduza custos e alcance resultados superiores — entre em contato conosco hoje para saber como nossos fornos podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório