As etapas principais no processo de sinterização da zircônia dentária envolvem um ciclo de aquecimento e resfriamento multifásico e altamente controlado dentro de um forno especializado. Depois que uma restauração de zircônia fresada é colocada no forno, a temperatura é gradualmente aumentada até um pico específico (geralmente 1350-1550°C), mantida nessa temperatura por um período de "permanência" para permitir a densificação completa, e então resfriada lentamente para prevenir choque térmico e rachaduras. Isso transforma o material pré-sinterizado, mole e semelhante a giz, em uma restauração cerâmica final, dura, densa e estética.

A sinterização não é simplesmente um processo de aquecimento; é uma transformação precisa do material. Alcançar um resultado de sucesso depende de seguir meticulosamente um protocolo de tempo-temperatura específico para o material de zircônia, pois esse controle determina a resistência, a translucidez e a longevidade da restauração final.

O Propósito da Sinterização: Do Giz à Cerâmica

O objetivo de todo o fluxo de trabalho odontológico digital que utiliza zircônia é criar restaurações fortes e com aparência natural. Isso não pode ser alcançado sem a etapa crítica da sinterização.

Por Que a Zircônia é Fresada em um Estado 'Mole'

As restaurações de zircônia são inicialmente fresadas a partir de um bloco pré-sinterizado ou de "estado verde". Nesta forma, o material é macio, poroso e semelhante a giz.

Essa maciez é intencional. Ela permite que as unidades de fresagem CAD/CAM dentárias modelem a coroa ou ponte com estresse mínimo na máquina e nas fresas, possibilitando alta precisão e detalhes intrincados.

O Processo de Transformação

A sinterização é o processo térmico que transforma essa forma macia e porosa em uma cerâmica densa e não porosa.

Durante o ciclo, as partículas individuais de zircônia se fundem, eliminando os vazios entre elas. Isso faz com que a restauração encolha em uma quantidade previsível (geralmente 20-25%), o que é contabilizado no software de design inicial. O processo aumenta drasticamente a densidade, a resistência à flexão e a tenacidade à fratura do material.

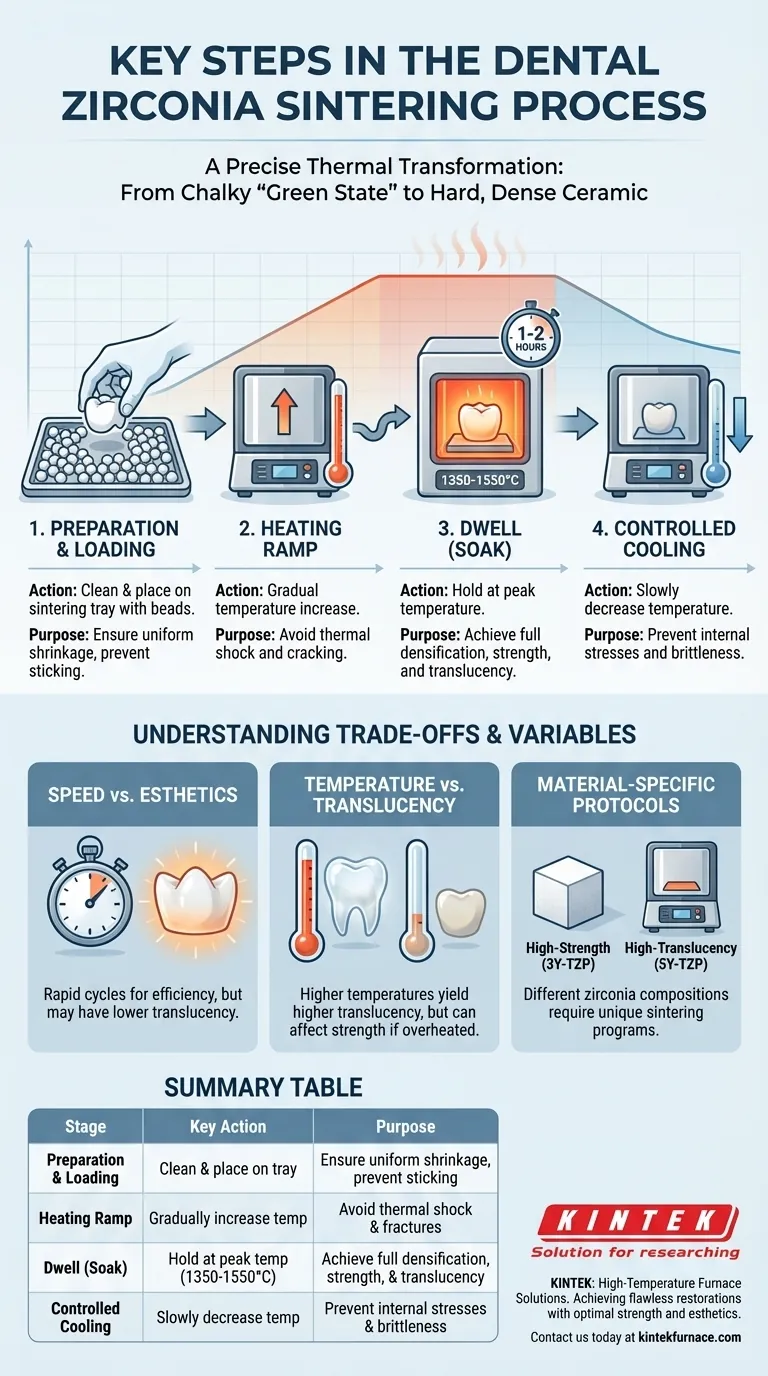

Uma Análise Passo a Passo do Ciclo de Sinterização

Embora os fornos e os materiais variem, as fases fundamentais de um ciclo de sinterização convencional permanecem consistentes. Desviar-se desse processo controlado é a principal causa de falhas como rachaduras ou estética deficiente.

Etapa 1: Preparação e Carregamento

Antes que o ciclo comece, a restauração fresada deve ser cuidadosamente limpa de toda poeira e detritos com uma escova macia. Em seguida, ela é colocada em uma bandeja de sinterização, muitas vezes com esferas de zircônia, para permitir um encolhimento uniforme e evitar que grude na bandeja.

Etapa 2: A Rampa de Aquecimento

O forno não salta imediatamente para sua temperatura de pico. Em vez disso, ele segue uma rampa de aquecimento gradual. Esse aumento lento da temperatura é fundamental para prevenir o choque térmico, que poderia causar fraturas no material antes mesmo que ele atinja a densidade total.

Etapa 3: A Permanência (ou Imersão)

Assim que o forno atinge a temperatura alvo (por exemplo, 1530°C), ele mantém essa temperatura por um período específico, conhecido como tempo de permanência. Esta fase, que geralmente dura de uma a duas horas, é quando ocorre a maior parte da densificação. As partículas se fundem, e a restauração atinge sua força e translucidez finais.

Etapa 4: O Resfriamento Controlado

Tão importante quanto a rampa de aquecimento é a fase de resfriamento controlado. O forno diminui lentamente a temperatura a uma taxa gerenciada. Abrir o forno muito cedo ou resfriar a restauração muito rapidamente induzirá tensões internas, tornando-a quebradiça e altamente suscetível a fraturas.

Compreendendo os Compromissos e Variáveis

O ciclo de sinterização "perfeito" não é igual para todos. Envolve equilibrar três fatores críticos: tempo, temperatura e as propriedades finais desejadas da restauração.

Velocidade vs. Estética

Muitos fornos modernos oferecem ciclos de sinterização "rápidos" que podem ser concluídos em uma fração do tempo de um ciclo convencional. Embora excelentes para a eficiência do laboratório, esses ciclos rápidos podem, às vezes, resultar em menor translucidez em comparação com uma queima tradicional e mais lenta.

Temperatura vs. Translucidez

A temperatura máxima de sinterização influencia diretamente a estética final. Geralmente, temperaturas mais altas produzem maior translucidez. No entanto, o superaquecimento do material pode levar ao crescimento de grãos maiores, o que pode diminuir ligeiramente a resistência à flexão. É por isso que seguir a temperatura validada do fabricante para um tipo específico de zircônia é inegociável.

Protocolos Específicos do Material

Diferentes tipos de zircônia (por exemplo, 3Y-TZP de alta resistência para posteriores vs. 5Y-TZP de alta translucidez para anteriores) têm composições químicas diferentes e requerem protocolos de sinterização exclusivos. Usar um programa projetado para um tipo de zircônia em outro resultará em uma restauração comprometida ou falha.

Fazendo a Escolha Certa Para o Seu Objetivo

A seleção de um protocolo de sinterização requer a correspondência do programa com as necessidades clínicas e de negócios do caso.

- Se o seu foco principal é a resistência máxima: Use um ciclo de sinterização convencional (mais lento) e siga a temperatura recomendada pelo fabricante para esse material de alta resistência.

- Se o seu foco principal é a alta estética para um dente anterior: Selecione uma zircônia de alta translucidez e use o programa de sinterização específico projetado para otimizar suas propriedades ópticas, o que pode envolver uma temperatura de pico mais alta.

- Se o seu foco principal é a rápida conclusão para uma única unidade: Um ciclo de sinterização rápida validado é uma opção viável, mas certifique-se de que seu forno e seu material de zircônia sejam especificamente aprovados para esse processo.

Em última análise, dominar o processo de sinterização é exercer um controle preciso para transformar de forma confiável uma forma fresada simples em uma restauração durável e bonita.

Tabela de Resumo:

| Etapa | Ação Principal | Propósito |

|---|---|---|

| Preparação e Carregamento | Limpar e colocar a restauração na bandeja | Garantir encolhimento uniforme e evitar que grude |

| Rampa de Aquecimento | Aumentar gradualmente a temperatura | Evitar choque térmico e fraturas |

| Permanência (Imersão) | Manter na temperatura de pico (1350-1550°C) | Atingir densificação total, resistência e translucidez |

| Resfriamento Controlado | Diminuir a temperatura lentamente | Prevenir tensões internas e fragilidade |

Pronto para aprimorar a precisão e a eficiência do seu laboratório dentário? A KINTEK é especializada em soluções de forno de alta temperatura adaptadas para a sinterização de zircônia dentária. Nossos Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, apoiados por profunda personalização, garantem que você alcance restaurações perfeitas com resistência e estética otimizadas. Contate-nos hoje para discutir como nossa tecnologia avançada pode atender às suas necessidades exclusivas!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas