Em sua essência, um forno rotativo é definido por seu longo cilindro inclinado que gira lentamente. Este design fundamental garante que o material interno esteja constantemente em movimento, garantindo movimento contínuo e exposição excepcionalmente uniforme ao calor. Elementos de aquecimento externos fornecem a energia térmica, enquanto a rotação garante que essa energia seja distribuída consistentemente por todo o material que está sendo processado.

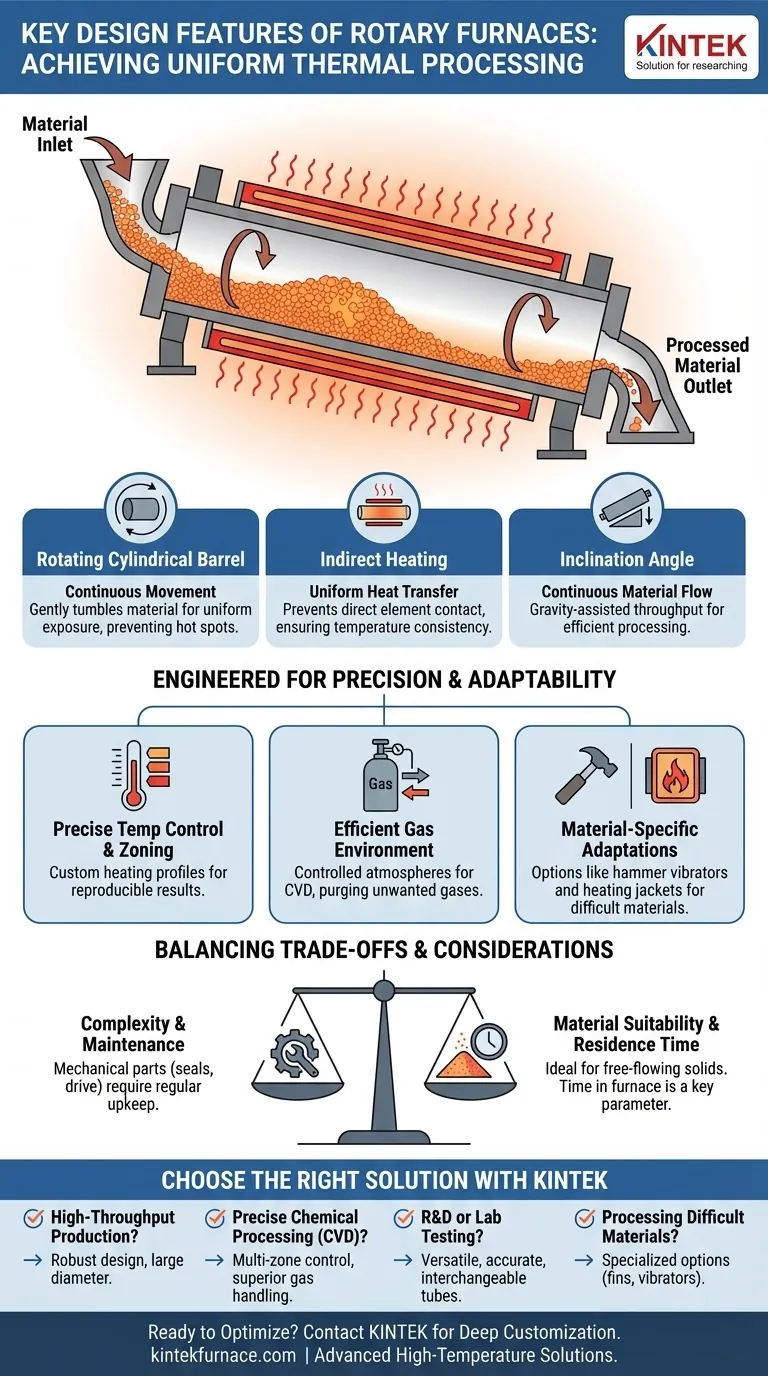

O design de um forno rotativo é um sistema construído para atingir uma uniformidade térmica incomparável em materiais soltos. Suas principais características — rotação, inclinação e aquecimento indireto — trabalham em conjunto para resolver o desafio de processar uniformemente pós, grânulos ou pequenos sólidos em uma operação contínua ou em lotes.

A Filosofia Central do Design: Aquecimento Dinâmico e Uniforme

O objetivo principal de um forno rotativo é superar as limitações do aquecimento estático, onde o material pode ter pontos quentes ou núcleos não aquecidos. Cada característica importante do design serve a esse propósito.

O Cilindro Rotativo

O componente central do forno é um tubo de trabalho ou cilindro, geralmente feito de cerâmica ou liga metálica, que gira em seu eixo longitudinal.

Esta rotação lenta e constante faz com que o material interno se agite suavemente. Essa ação, frequentemente chamada de "cascateamento", expõe continuamente novas superfícies do material à parede aquecida do tubo.

O Princípio do Aquecimento Indireto

A maioria dos fornos rotativos utiliza aquecimento indireto. Os elementos de aquecimento são posicionados fora do cilindro rotativo, aquecendo primeiro a superfície do cilindro.

O cilindro então transfere esse calor para o material por condução e radiação. Esse método evita a exposição direta do material aos elementos de aquecimento, o que é fundamental para prevenir o superaquecimento e garantir a uniformidade da temperatura.

Fluxo Contínuo de Material

O cilindro é ajustado em um leve ângulo de inclinação. A gravidade, combinada com a agitação rotacional, faz com que o material se mova constantemente do ponto de entrada mais alto para o ponto de saída mais baixo.

Esse design permite o processamento contínuo, onde o material novo é constantemente alimentado no forno enquanto o material processado sai, tornando-o altamente eficiente para aplicações industriais de alto rendimento.

Principais Características de Engenharia e Seu Propósito

Além dos princípios fundamentais, características de engenharia específicas permitem que os fornos rotativos sejam adaptados para tarefas altamente especializadas.

Controle Preciso de Temperatura e Zoneamento

Os fornos rotativos modernos possuem sistemas de controle sofisticados para uma regulação precisa da temperatura. Isso garante que os resultados experimentais ou de produção sejam precisos e reproduzíveis.

Muitos designs permitem zonas de aquecimento personalizáveis. Isso significa que diferentes seções do comprimento do cilindro podem ser mantidas em temperaturas diferentes, criando um perfil de aquecimento adaptado à medida que o material viaja pelo forno.

Gerenciamento Eficiente do Ambiente Gasoso

Para aplicações como Deposição Química a Vapor (CVD) ou processos que exigem uma atmosfera inerte, o manuseio de gases é crítico.

Esses fornos frequentemente incluem portas de gás dedicadas, como uma entrada de gás inerte de 1/4 polegada e uma porta de desgaseificação KF25. Isso permite um controle preciso da atmosfera interna, purificando gases indesejados e introduzindo gases de processo específicos.

Adaptações Específicas de Materiais

A versatilidade dos fornos rotativos vem de sua capacidade de serem personalizados. Para materiais orgânicos de alta viscosidade ou pegajosos, um martelo vibrador opcional pode ser adicionado para evitar que o material se aglomere ou grude nas paredes do tubo.

Para processos que produzem subprodutos condensáveis como o alcatrão, jaquetas de aquecimento podem ser instaladas ao redor das extremidades do forno para mantê-las quentes e evitar que a condensação bloqueie o sistema.

Compreendendo as Compromissos

Embora altamente eficaz, o design rotativo introduz considerações específicas que diferem dos fornos estáticos.

Complexidade Mecânica

O mecanismo rotativo, incluindo o motor de acionamento, vedantes e rolos de suporte, adiciona complexidade mecânica. Essas peças móveis exigem manutenção regular para garantir a confiabilidade, particularmente os vedantes que são críticos para manter a integridade da atmosfera.

Adequação do Material

Os fornos rotativos são ideais para pós, grânulos e sólidos pequenos e de fluxo livre. Eles não são adequados para componentes grandes e únicos ou materiais delicados que poderiam ser danificados pela ação de agitação.

Equilibrando Produtividade e Tempo de Residência

O tempo que um material passa dentro do forno — seu tempo de residência — é um parâmetro crítico do processo. Isso é controlado por uma combinação da velocidade de rotação do cilindro e seu ângulo de inclinação. Uma rotação mais rápida ou um ângulo mais íngreme diminuirá o tempo de residência, aumentando a produtividade, mas reduzindo o tempo para o tratamento térmico.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar as características corretas é essencial para alinhar as capacidades do forno com sua aplicação específica.

- Se seu foco principal é a produção de alto rendimento: Priorize um design robusto de alimentação contínua com um sistema de acionamento durável e um cilindro de grande diâmetro.

- Se seu foco principal é o processamento químico preciso (como CVD): Enfatize o controle de temperatura multi-zona e um sistema sofisticado de manuseio de gases com vedantes de alta integridade.

- Se seu foco principal é P&D ou testes em escala laboratorial: Escolha um modelo menor e versátil com controles de temperatura altamente precisos e tubos de trabalho facilmente intercambiáveis para experimentar com diferentes materiais.

- Se seu foco principal é processar materiais difíceis: Investigue opções especializadas como aletas internas, martelos vibradores ou materiais de tubo específicos projetados para promover o fluxo e evitar o empenamento.

Ao compreender esses princípios de design fundamentais e as características disponíveis, você pode especificar com confiança um forno rotativo que corresponda precisamente aos seus objetivos de processamento de materiais.

Tabela Resumo:

| Característica Chave de Design | Propósito |

|---|---|

| Cilindro Rotativo | Garante movimento contínuo do material e exposição uniforme ao calor |

| Aquecimento Indireto | Previne o superaquecimento e garante a uniformidade da temperatura |

| Ângulo de Inclinação | Permite o fluxo contínuo do material e a eficiência do processamento |

| Controle de Temperatura Multi-Zona | Permite perfis de aquecimento personalizados para resultados precisos |

| Gerenciamento do Ambiente Gasoso | Suporta processos como CVD com atmosferas controladas |

| Adaptações Específicas de Materiais | Previne aglomeração e condensação para materiais difíceis |

Pronto para otimizar o processamento de seus materiais com uma solução de forno rotativo personalizada? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você precisa de produção de alto rendimento, processamento químico preciso ou configurações especializadas de P&D, podemos projetar um forno que aumente a eficiência e a precisão. Entre em contato hoje para discutir suas necessidades e descobrir como a KINTEK pode trazer um processamento térmico superior para seu laboratório ou instalação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas