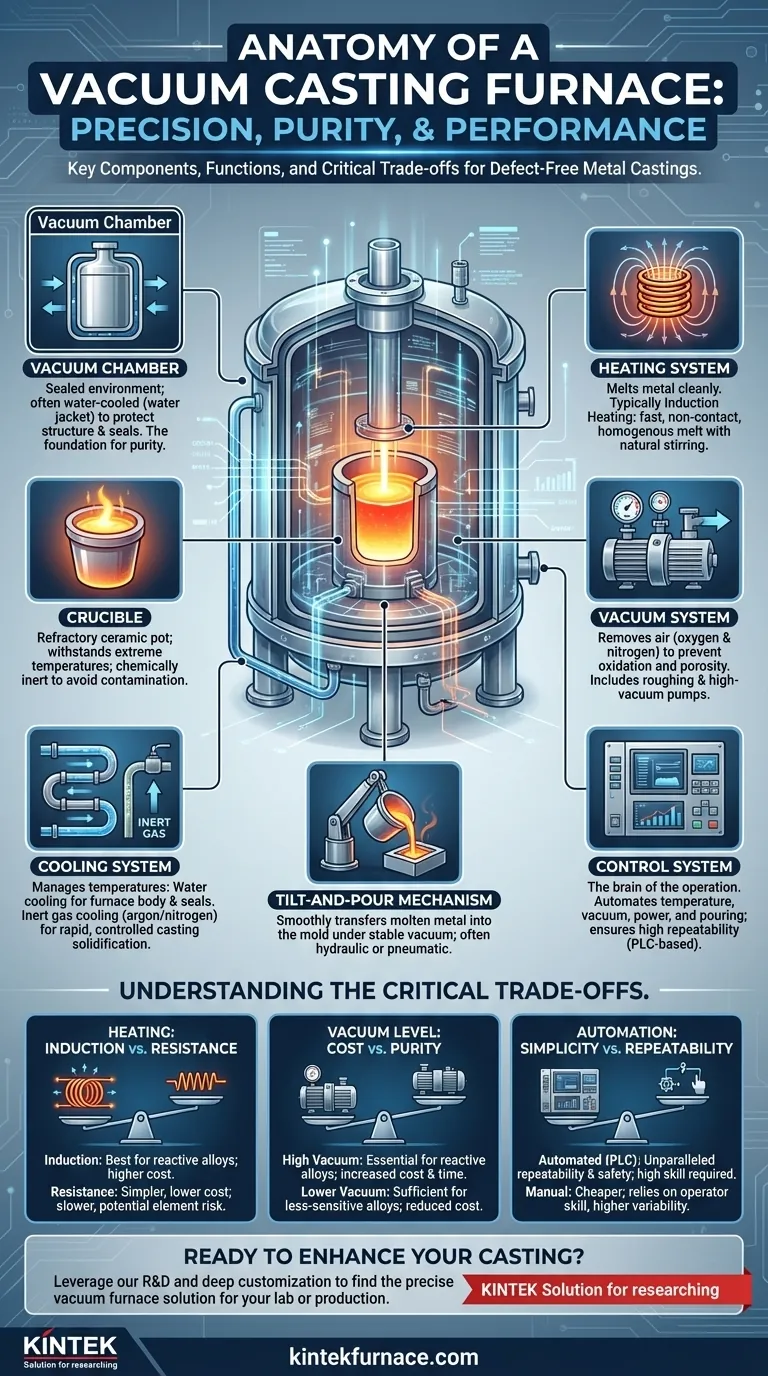

Essencialmente, um forno de fundição a vácuo integra sete componentes primários. Estes são a câmara de vácuo que fornece o ambiente selado, um sistema de aquecimento (tipicamente por indução) para derreter o metal dentro de um cadinho, um sistema de vácuo para remover o ar e gases reativos, um mecanismo de inclinação e vazamento para transferir o metal fundido, um sistema de resfriamento para gerenciar as temperaturas, e um sistema de controle para automatizar todo o processo.

Um forno de fundição a vácuo não é apenas uma coleção de peças, mas um sistema altamente integrado. Seu propósito é controlar com precisão a atmosfera, a temperatura e o fluxo do material para produzir peças fundidas de metal de alta pureza e sem defeitos, impossíveis de serem alcançadas em atmosfera normal.

A Anatomia de um Forno de Fundição a Vácuo

Para entender como esses fornos alcançam resultados de tão alta qualidade, devemos analisar como cada componente contribui para o processo rigorosamente controlado. O sistema é projetado com um único propósito: controle ambiental e térmico total.

A Estrutura de Contenção: A Câmara de Vácuo

A câmara de vácuo, também chamada de corpo ou vaso do forno, é a carcaça de aço selada onde todo o processo ocorre. É a base do sistema.

A maioria das câmaras é construída em aço inoxidável com um design de parede dupla, ou "camisa de água". Isso permite que a água de resfriamento circule, protegendo as paredes da câmara e os selos críticos do calor interno intenso.

A Fonte de Calor: Derretendo a Liga

O objetivo é derreter a liga metálica de forma limpa e eficiente. Isso é tratado principalmente pelo sistema de aquecimento e pelo cadinho que contém o material.

Sistema de Aquecimento por Indução

Para fundição, o aquecimento por indução é o método mais comum. Uma bobina eletromagnética gera um campo magnético poderoso que aquece diretamente, rápida e limpa, o metal condutor dentro do cadinho, sem contato. Este processo também cria um efeito de agitação natural, garantindo uma fusão homogênea.

O Cadinho

O cadinho é o recipiente cerâmico refratário que contém a carga de metal durante a fusão. Deve suportar temperaturas extremas e ser quimicamente inerte para evitar a contaminação da liga fundida.

O Controle Ambiental: Vácuo e Resfriamento

Controlar a atmosfera é a característica definidora de um forno a vácuo. Isso envolve tanto a remoção de gases indesejados quanto o gerenciamento do calor.

O Sistema de Vácuo

Este é um sistema de múltiplas partes projetado para remover o ar — especificamente oxigênio e nitrogênio — da câmara. A remoção desses gases reativos previne a oxidação e a porosidade, que são defeitos comuns na fundição convencional.

Um sistema típico inclui bombas mecânicas para a remoção inicial de ar (pré-vácuo) e bombas de alto vácuo (como bombas moleculares ou de difusão) para atingir a pressão baixa final. Válvulas e manômetros controlam e monitoram o nível de vácuo durante todo o processo.

O Sistema de Resfriamento

O resfriamento ocorre em duas áreas principais. Primeiro, um sistema de resfriamento a água circula continuamente água através do corpo do forno e da porta para proteger a estrutura e os selos.

Em segundo lugar, após o vazamento do metal, um sistema de resfriamento com gás inerte geralmente reabastece a câmara com um gás como argônio ou nitrogênio para ajudar a resfriar a peça fundida acabada de forma rápida e controlada.

O Centro de Ação: Controle e Manuseio

Esses sistemas gerenciam a operação física e garantem que o processo seja repetível e seguro.

O Sistema de Controle

Fornos modernos são governados por um Controlador Lógico Programável (CLP) ou sistema automatizado semelhante. Este cérebro central monitora e controla a temperatura, a pressão do vácuo, a potência de aquecimento e o tempo da sequência de vazamento, garantindo alta consistência de um lote para o outro.

O Mecanismo de Inclinação e Vazamento

Assim que o metal atinge a temperatura correta e o vácuo está estável, um sistema hidráulico ou pneumático inclina fisicamente o cadinho e o conjunto da bobina de indução. Esta ação vaza suavemente o metal fundido para o molde, que também está localizado dentro da câmara de vácuo.

Entendendo as Trocas Críticas

Selecionar ou operar um forno a vácuo envolve equilibrar prioridades concorrentes. Entender essas trocas é fundamental para tomar uma decisão informada.

Método de Aquecimento: Indução vs. Resistência

O aquecimento por indução é rápido, limpo e fornece excelente agitação da fusão, tornando-o ideal para ligas reativas e complexas. No entanto, o equipamento é mais caro e complexo.

O aquecimento por resistência, usando elementos como grafite ou molibdênio, é mais simples e menos custoso. No entanto, pode ser mais lento e acarreta um leve risco de contaminação da fusão pelo material do elemento.

Nível de Vácuo: Custo vs. Pureza

Atingir um alto vácuo requer bombas sofisticadas e caras de múltiplos estágios. Isso é essencial para ligas extremamente reativas como titânio, mas aumenta o tempo de ciclo e os custos de manutenção.

Um vácuo mais baixo, usando apenas bombas mecânicas, é suficiente para muitas ligas menos sensíveis. Isso reduz significativamente o custo e a complexidade do forno.

Automação: Simplicidade vs. Repetibilidade

Um sistema CLP totalmente automatizado oferece repetibilidade inigualável, registro de processos e intertravamentos de segurança. Isso é fundamental para a produção certificada, mas acarreta um custo inicial elevado e requer habilidades especializadas para programar e manter.

Controles manuais ou semiautomáticos são muito mais baratos e simples. No entanto, dependem muito da habilidade do operador e introduzem um risco maior de variabilidade do processo e erro humano.

Fazendo a Escolha Certa Para o Seu Objetivo

Seu objetivo específico de fabricação determina quais componentes e recursos são mais críticos para o seu sucesso.

- Se seu foco principal é a fundição de ligas altamente reativas (como titânio ou superligas): Priorize um forno com um sistema de alto vácuo e aquecimento por indução limpo e sem contato.

- Se seu foco principal é a produção de alto rendimento: Um mecanismo de inclinação e vazamento robusto e automatizado e um sistema eficiente de resfriamento com gás inerte são cruciais para minimizar os tempos de ciclo.

- Se seu foco principal é a segurança e confiabilidade operacional: Invista em um forno com um sistema de resfriamento a água bem projetado, intertravamentos de segurança abrangentes e um sistema de controle moderno baseado em CLP.

Entender como esses componentes funcionam como um sistema interconectado permite que você especifique, opere e mantenha um forno que atenda precisamente às suas necessidades de fabricação.

Tabela de Resumo:

| Componente | Função Principal |

|---|---|

| Câmara de Vácuo | Fornece um ambiente selado para o processo de fundição |

| Sistema de Aquecimento | Derrete o metal usando métodos de indução ou resistência |

| Cadinho | Contém e retém a carga de metal fundido |

| Sistema de Vácuo | Remove ar e gases para prevenir a oxidação |

| Mecanismo de Inclinação e Vazamento | Transfere o metal fundido para o molde |

| Sistema de Resfriamento | Gerencia as temperaturas e resfria a peça fundida |

| Sistema de Controle | Automatiza e monitora todo o processo para consistência |

Pronto para aprimorar sua fundição de metais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios e instalações de produção. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais e de produção exclusivas. Se você está trabalhando com ligas reativas ou buscando alto rendimento, nossa experiência garante resultados confiáveis e sem defeitos. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos com uma solução personalizada de forno de fundição a vácuo!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- O que é a tecnologia de fusão por indução a vácuo e por que ela é importante? Obtenha Metais de Alta Pureza para Aplicações Críticas