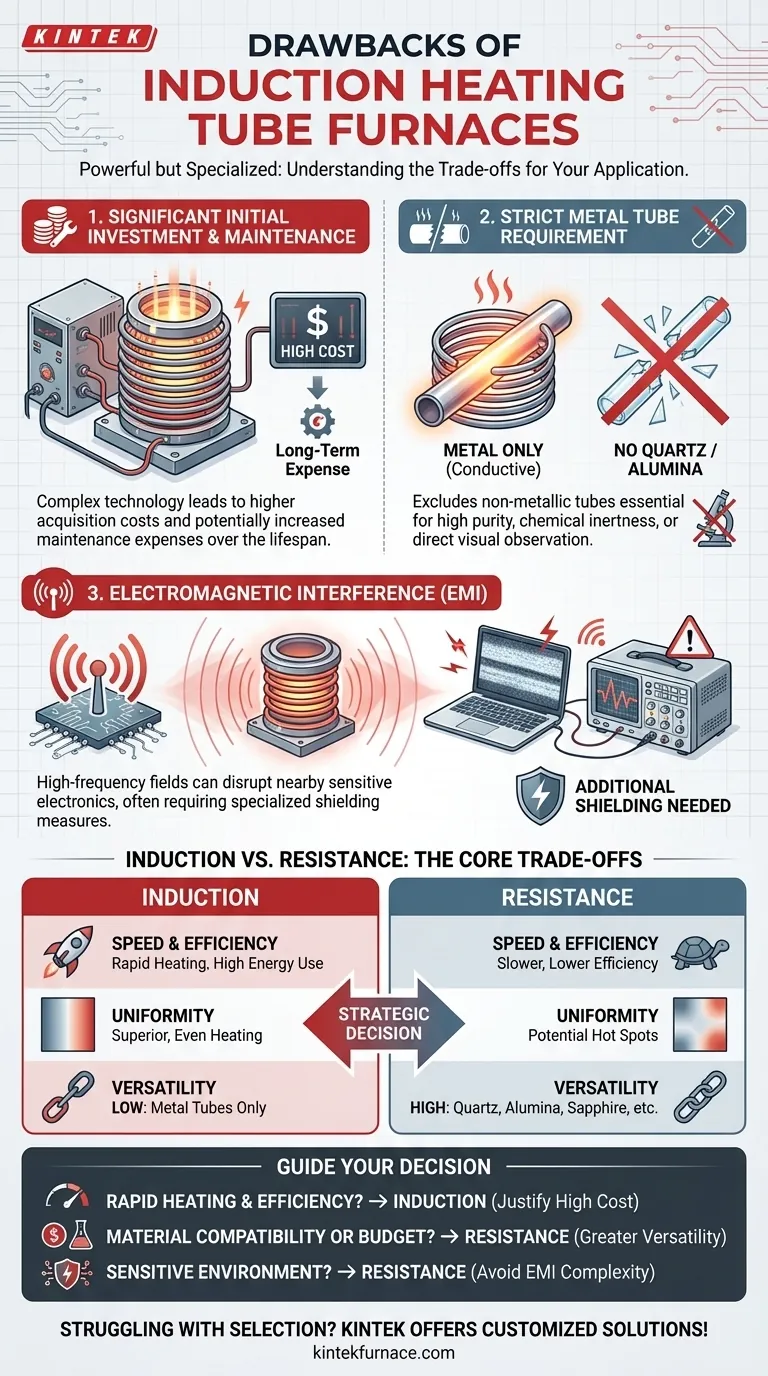

Embora incrivelmente potentes, os fornos tubulares de aquecimento por indução não são uma solução universal. Suas principais desvantagens são o custo significativo do equipamento, a exigência estrita de tubos de forno metálicos e a geração de interferência eletromagnética que pode perturbar a eletrônica próxima. Esses fatores os tornam uma ferramenta especializada em vez de um forno de uso geral.

A escolha de um forno de indução é uma decisão estratégica que troca maior custo inicial e inflexibilidade de material por velocidade de aquecimento e eficiência energética incomparáveis. Compreender esse principal ponto de troca é essencial para selecionar a tecnologia correta para sua aplicação específica.

Uma Análise Mais Detalhada das Principais Desvantagens

O aquecimento por indução oferece um desempenho notável, mas traz consigo limitações inerentes que devem ser cuidadosamente consideradas antes do investimento.

Investimento Inicial e Manutenção Significativos

A tecnologia por trás do aquecimento por indução — incluindo fontes de alimentação de alta frequência e bobinas enroladas sob medida — é mais complexa do que a dos fornos de resistência tradicionais. Essa complexidade se traduz diretamente em custos de aquisição iniciais mais altos.

Além disso, os componentes especializados podem levar a despesas de manutenção aumentadas durante a vida útil do forno.

O Requisito de Tubo Metálico

O aquecimento por indução funciona induzindo uma corrente elétrica diretamente dentro de um material condutor. Isso significa que o próprio tubo do forno deve ser feito de metal para gerar calor.

Esse requisito exclui imediatamente o uso de tubos não metálicos como quartzo ou alumina. Esses materiais são frequentemente essenciais para experimentos que exigem alta pureza, inércia química específica ou observação visual direta, tornando os fornos de indução inadequados para tais aplicações.

Interferência Eletromagnética (EMI)

Os campos eletromagnéticos de alta frequência que geram o calor não permanecem perfeitamente contidos. Esses campos podem irradiar para fora, criando interferência eletromagnética (EMI).

A EMI pode interromper ou danificar equipamentos eletrônicos sensíveis comuns em ambientes de laboratório e industriais. Consequentemente, a implementação de um forno de indução frequentemente requer investimento adicional em medidas de blindagem especializadas para proteger dispositivos próximos.

Compreendendo os Pontos de Troca: Indução vs. Aquecimento por Resistência

As desvantagens do aquecimento por indução são melhor compreendidas quando comparadas com a alternativa mais comum: fornos tubulares de aquecimento por resistência. A escolha entre eles é uma troca clássica de engenharia.

Velocidade e Eficiência: A Vantagem Central da Indução

Os fornos de indução oferecem taxas de aquecimento excepcionalmente rápidas. O calor é gerado diretamente na parede do tubo do forno, permitindo que ele atinja temperaturas alvo muito rapidamente. Esta é uma vantagem crítica para processos como pirólise térmica rápida.

Como apenas o tubo de metal e a amostra são aquecidos, a utilização de energia é muito alta, com perda mínima de calor para o ambiente. Em contraste, os fornos de resistência são mais lentos e têm menor eficiência térmica, pois o calor deve irradiar de elementos externos e se dissipar para os arredores.

Uniformidade de Temperatura: Um Diferencial Chave

O aquecimento por indução geralmente proporciona uniformidade de temperatura superior em comparação com o aquecimento por resistência. O calor é gerado uniformemente em toda a superfície do tubo de metal submetido à bobina de indução.

Embora o projeto físico (por exemplo, um tubo longo e horizontal) ainda possa introduzir pequenas variações de temperatura, a indução evita inerentemente os "pontos quentes" localizados comuns aos elementos de bobina de resistência, levando a resultados mais confiáveis e repetíveis.

Versatilidade de Materiais: A Vantagem da Resistência

A principal vantagem de um forno de resistência é sua flexibilidade de materiais. Como a fonte de calor é externa ao tubo de processo, você pode usar tubos feitos de uma ampla variedade de materiais, incluindo quartzo, alumina e safira.

Isso torna os fornos de resistência a escolha padrão para aplicações que são incompatíveis com um ambiente metálico.

Como Aplicar Isso ao Seu Projeto

Sua decisão deve ser guiada pelos requisitos inegociáveis do seu processo.

- Se seu foco principal for aquecimento rápido e eficiência energética: Os benefícios de desempenho de um forno de indução em velocidade e custo operacional reduzido provavelmente justificarão o alto investimento inicial.

- Se seu foco principal for compatibilidade de materiais ou um orçamento limitado: Um forno de resistência oferece maior versatilidade com tubos de quartzo ou cerâmica e é uma solução inicial muito mais econômica.

- Se seu foco principal for operar em um ambiente eletrônico sensível: Um forno de resistência é a escolha mais simples, pois evita o custo e a complexidade da mitigação da interferência eletromagnética.

Em última análise, o forno certo é aquele cujos pontos fortes se alinham com suas prioridades e cujas fraquezas não comprometem seus resultados.

Tabela de Resumo:

| Desvantagem | Descrição | Impacto |

|---|---|---|

| Alto Custo Inicial | Tecnologia complexa leva a equipamentos e manutenção caros. | Aumenta os requisitos orçamentários e as despesas de longo prazo. |

| Requisito de Tubo Metálico | Os tubos devem ser metálicos, excluindo opções de quartzo ou alumina. | Limita a compatibilidade de materiais e a pureza em experimentos. |

| Interferência Eletromagnética (EMI) | Campos irradiados podem perturbar eletrônicos sensíveis próximos. | Requer blindagem adicional e complica a configuração do laboratório. |

Com dificuldades na seleção de fornos para seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Se você está lidando com compatibilidade de materiais, restrições orçamentárias ou preocupações com EMI, podemos ajudá-lo a escolher ou personalizar o forno ideal. Contate-nos hoje para aumentar a eficiência do seu laboratório e obter resultados confiáveis!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria