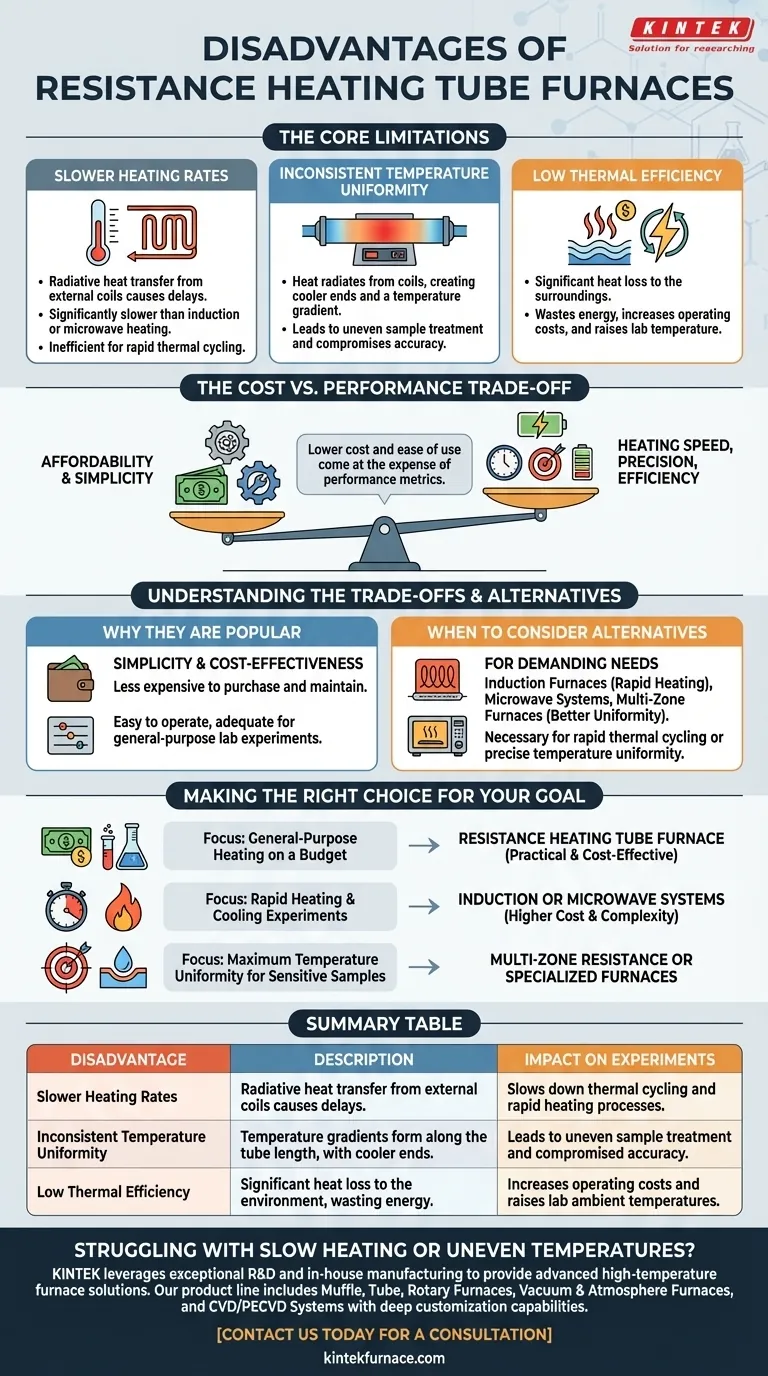

Em sua essência, os fornos de tubo com aquecimento por resistência têm três desvantagens principais: aquecem relativamente devagar, têm dificuldade em manter temperaturas perfeitamente uniformes em toda a amostra e não são muito eficientes energeticamente. Essas limitações decorrem diretamente de seu design simples, onde uma bobina elétrica externa gera calor que irradia para dentro.

O principal compromisso com um forno de tubo de aquecimento por resistência é entre custo e desempenho. Sua acessibilidade e simplicidade têm um custo em velocidade de aquecimento, precisão de temperatura e eficiência energética, tornando-o ideal para algumas tarefas, mas inadequado para outras.

As Limitações Centrais do Aquecimento por Resistência

O design de um forno de resistência — passar uma corrente através de um elemento de aquecimento externo — é simples e econômico, mas introduz restrições de desempenho inerentes.

Taxas de Aquecimento Mais Lentas

Um elemento de resistência precisa de tempo para aquecer e, em seguida, transferir esse calor por radiação para o tubo do forno e para a amostra no interior.

Este processo é significativamente mais lento do que métodos como aquecimento por indução ou micro-ondas, onde a energia é transferida de forma mais direta e rápida para a amostra ou um tubo metálico. Para experimentos que exigem ciclagem térmica rápida ou aquecimento acelerado, esse atraso pode ser uma desvantagem crítica.

Uniformidade de Temperatura Inconsistente

Como o calor irradia das bobinas enroladas na parte externa do tubo, as extremidades do tubo geralmente são mais frias do que o centro.

Isso cria um gradiente de temperatura ao longo do comprimento do forno. Para fornos maiores ou materiais sensíveis, essa falta de uniformidade pode levar a um tratamento desigual da amostra e comprometer a precisão de seus resultados.

Baixa Eficiência Térmica

Uma parte significativa do calor gerado pelas bobinas de resistência se dissipa no ambiente circundante em vez de aquecer a amostra.

Isso não apenas desperdiça energia e aumenta os custos operacionais de longo prazo, mas também pode elevar a temperatura ambiente do laboratório. Embora o isolamento ajude, o design fundamental é menos eficiente do que os métodos de aquecimento mais avançados.

Compreendendo os Compromissos

Nenhuma tecnologia de forno única é universalmente superior. As desvantagens do aquecimento por resistência devem ser ponderadas em relação às suas vantagens significativas em contextos específicos.

A Vantagem da Simplicidade e do Custo

Os fornos de resistência são populares por uma razão. Sua estrutura simples os torna muito menos caros de fabricar, comprar e manter em comparação com sistemas complexos de indução ou tubo de corindo.

Eles também são fáceis de operar e fornecem um nível de controle de temperatura que é perfeitamente adequado para a grande maioria dos experimentos laboratoriais convencionais. Isso os torna uma excelente escolha para aplicações de uso geral e laboratórios com restrições orçamentárias.

O Impacto da Orientação Física

O design comum do forno tubular horizontal pode exacerbar os problemas de uniformidade de temperatura, pois os padrões de convecção natural podem deslocar ligeiramente a zona mais quente.

Embora os fornos verticais possam oferecer melhor uniformidade, eles podem apresentar desafios no manuseio da amostra. Esta é uma consideração prática que adiciona outra camada aos compromissos de desempenho.

Quando Considerar Alternativas

Se o seu experimento não puder tolerar as limitações de um forno de resistência, alternativas se tornam necessárias.

Os fornos de indução são uma escolha clara para aquecimento rápido, mas são caros e exigem um tubo metálico. Materiais opacos como tubos de corindo podem suportar temperaturas muito altas, mas são caros e impedem a observação visual direta da amostra.

Fazendo a Escolha Certa para Seu Objetivo

Selecionar o forno correto requer combinar as capacidades da tecnologia com suas necessidades experimentais ou de processo.

- Se seu foco principal for aquecimento de uso geral com orçamento limitado: Um forno de tubo com aquecimento por resistência é quase sempre a escolha mais prática e econômica.

- Se seu foco principal for experimentos que exigem aquecimento e resfriamento rápidos: Você deve investigar sistemas de fornos de indução ou micro-ondas, apesar de seu custo e complexidade mais altos.

- Se seu foco principal for alcançar a máxima uniformidade de temperatura para amostras sensíveis: Considere um forno de resistência multizona ou outras tecnologias de aquecimento especializadas para mitigar gradientes de temperatura.

Compreender esses compromissos fundamentais garante que você selecione um forno que sirva como uma ferramenta confiável, e não como uma fonte de erro experimental.

Tabela Resumo:

| Desvantagem | Descrição | Impacto nos Experimentos |

|---|---|---|

| Taxas de Aquecimento Mais Lentas | A transferência de calor é radiativa de bobinas externas, causando atrasos. | Retarda a ciclagem térmica e os processos de aquecimento rápido. |

| Uniformidade de Temperatura Inconsistente | Gradientes de temperatura se formam ao longo do comprimento do tubo, com extremidades mais frias. | Leva a um tratamento desigual da amostra e precisão comprometida. |

| Baixa Eficiência Térmica | Perda significativa de calor para o ambiente, desperdiçando energia. | Aumenta os custos operacionais e eleva as temperaturas ambientes do laboratório. |

Com dificuldades com aquecimento lento ou temperaturas desiguais em seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais únicos. Aumente a eficiência e a precisão do seu laboratório — entre em contato conosco hoje para uma consulta!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança