Ao avaliar as atmosferas de forno, a principal consideração de custo para o argônio é seu preço premium em relação a alternativas como o nitrogênio. Esta despesa inicial mais alta é um resultado direto de suas propriedades químicas únicas. No entanto, para aplicações críticas onde a integridade do material é inegociável, o custo do argônio é frequentemente visto como um investimento em qualidade e uma salvaguarda contra os custos muito mais altos associados à falha ou contaminação de componentes.

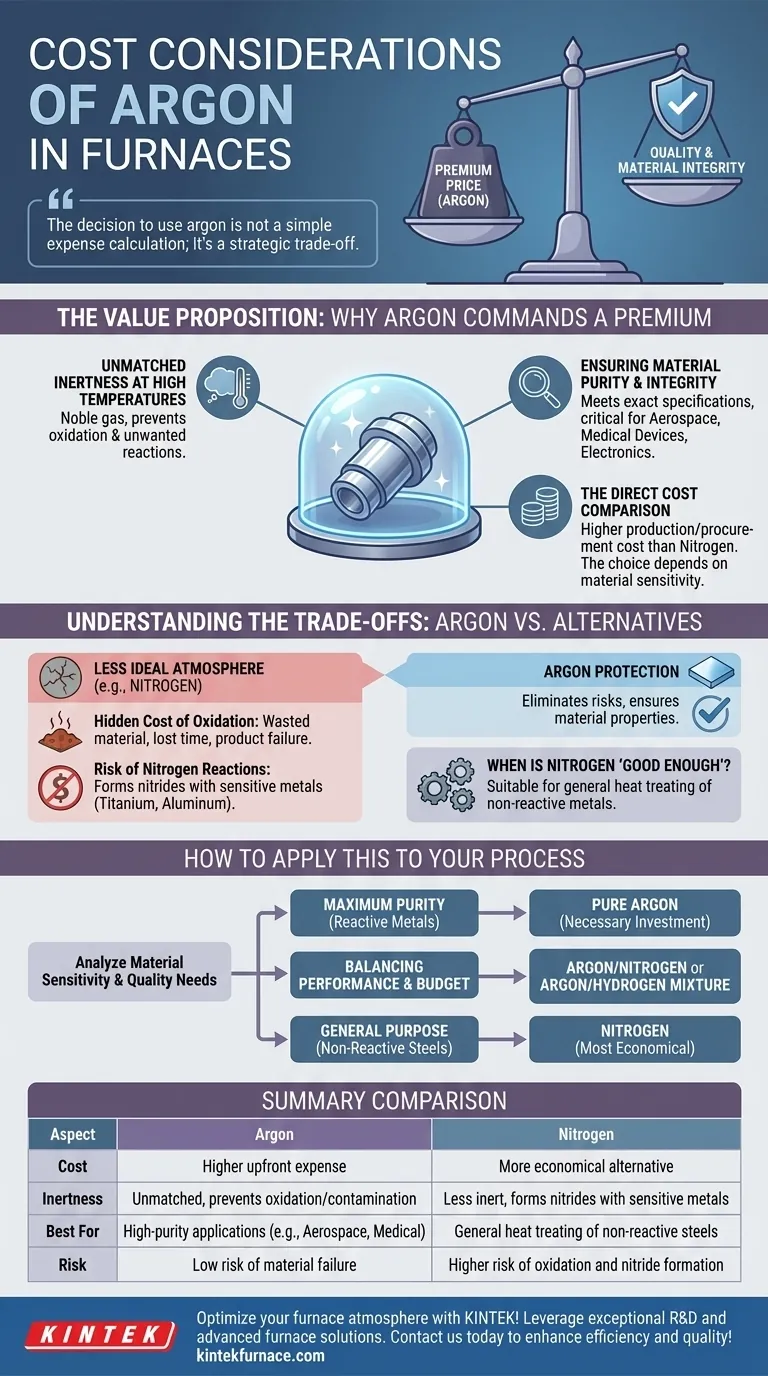

A decisão de usar argônio não é um cálculo de despesa simples; é uma troca estratégica. Você está equilibrando o custo direto mais alto do gás com os custos downstream significativos, e muitas vezes ocultos, de oxidação, contaminação do material e rejeição do produto.

A Proposta de Valor: Por Que o Argônio Exige um Prêmio

O custo do argônio está diretamente ligado ao seu desempenho superior como atmosfera protetora em ambientes de alta temperatura. Entender seus benefícios esclarece por que ele é frequentemente a escolha preferida, embora mais cara.

Inércia Incomparável em Altas Temperaturas

O argônio é um gás nobre, o que significa que é quase completamente não reativo com outros elementos, mesmo sob calor extremo. Essa inércia é sua propriedade mais valiosa em aplicações de forno.

Ele cria um ambiente imaculado que impede que reações químicas indesejadas, principalmente a oxidação, ocorram na superfície do material que está sendo tratado.

Garantindo a Pureza e Integridade do Material

Ao prevenir a oxidação e outras reações, o argônio garante que o produto final atenda às especificações metalúrgicas e químicas exatas. Isso é fundamental em indústrias como aeroespacial, fabricação de dispositivos médicos e eletrônicos.

Para essas aplicações, mesmo níveis microscópicos de contaminação podem levar a falhas catastróficas de componentes, tornando a integridade fornecida pelo argônio essencial.

A Comparação de Custo Direto

Objetivamente, o argônio é mais caro de produzir e adquirir do que o nitrogênio. Para aplicações onde os riscos de reação são baixos, o nitrogênio apresenta uma alternativa mais econômica. A escolha, portanto, depende inteiramente da sensibilidade do material que está sendo processado.

Entendendo as Trocas: Argônio vs. Alternativas

A escolha de um gás de forno é uma decisão de gerenciamento de risco. O custo mais baixo de uma alternativa como o nitrogênio deve ser ponderado contra o potencial de reações negativas com seus materiais específicos.

O "Custo" Oculto da Oxidação

O uso de uma atmosfera menos do que ideal pode levar à oxidação, o que degrada a superfície do material, compromete sua integridade estrutural e pode fazer com que todo o lote seja descartado.

O custo do material desperdiçado, do tempo de produção perdido e da potencial falha do produto no campo quase sempre excede a economia obtida pelo uso de um gás mais barato.

O Risco de Reações com Nitrogênio

Embora frequentemente considerado inerte, o nitrogênio pode reagir com certos metais em altas temperaturas para formar nitretos. Este é um problema significativo para materiais como titânio, alumínio e alguns aços inoxidáveis.

Esta formação de nitreto pode alterar as propriedades do material de maneiras indesejadas, um risco que é completamente eliminado pelo uso de argônio quimicamente inativo.

Quando o Nitrogênio é "Suficiente"?

Para tratamento térmico geral de aços carbono comuns e outros metais não reativos, o nitrogênio é uma solução perfeitamente adequada e altamente econômica. Se o seu processo não envolver materiais sensíveis à formação de nitreto, o custo adicional do argônio não trará nenhum benefício significativo.

Como Aplicar Isso ao Seu Processo

Sua decisão deve ser guiada por uma análise clara da sensibilidade do seu material e dos requisitos de qualidade do seu produto.

- Se o seu foco principal for a máxima pureza do material para metais reativos (por exemplo, titânio, ligas especiais): O custo do argônio puro é um investimento necessário para prevenir falhas catastróficas do material e garantir a qualidade do produto.

- Se o seu foco principal for equilibrar desempenho e orçamento: Uma mistura de gás de argônio/nitrogênio ou argônio/hidrogênio pode fornecer proteção aprimorada em relação ao argônio puro a um custo menor do que o argônio puro.

- Se o seu foco principal for o tratamento térmico de propósito geral de aços não reativos: O nitrogênio é a escolha mais econômica e tecnicamente sólida para sua operação.

Em última análise, a seleção do gás de forno correto é uma decisão estratégica que alinha seus custos operacionais com seus requisitos de qualidade.

Tabela Resumo:

| Aspecto | Argônio | Nitrogênio |

|---|---|---|

| Custo | Despesa inicial mais alta | Alternativa mais econômica |

| Inércia | Incomparável, previne oxidação e contaminação | Menos inerte, pode formar nitretos com metais sensíveis |

| Melhor Para | Aplicações de alta pureza (por exemplo, aeroespacial, dispositivos médicos) | Tratamento térmico geral de aços não reativos |

| Risco | Baixo risco de falha do material | Risco maior de oxidação e formação de nitreto para materiais sensíveis |

Otimize a atmosfera do seu forno para resultados superiores com a KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades profundas de personalização garantem soluções precisas para suas necessidades experimentais exclusivas. Não deixe que os custos de gás comprometam a integridade do seu material — entre em contato conosco hoje para discutir como podemos aprimorar a eficiência do seu processo e a qualidade do produto!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios ambientais do uso de gases inertes em fornos? Reduza Resíduos e Emissões para um Processo Mais Ecológico