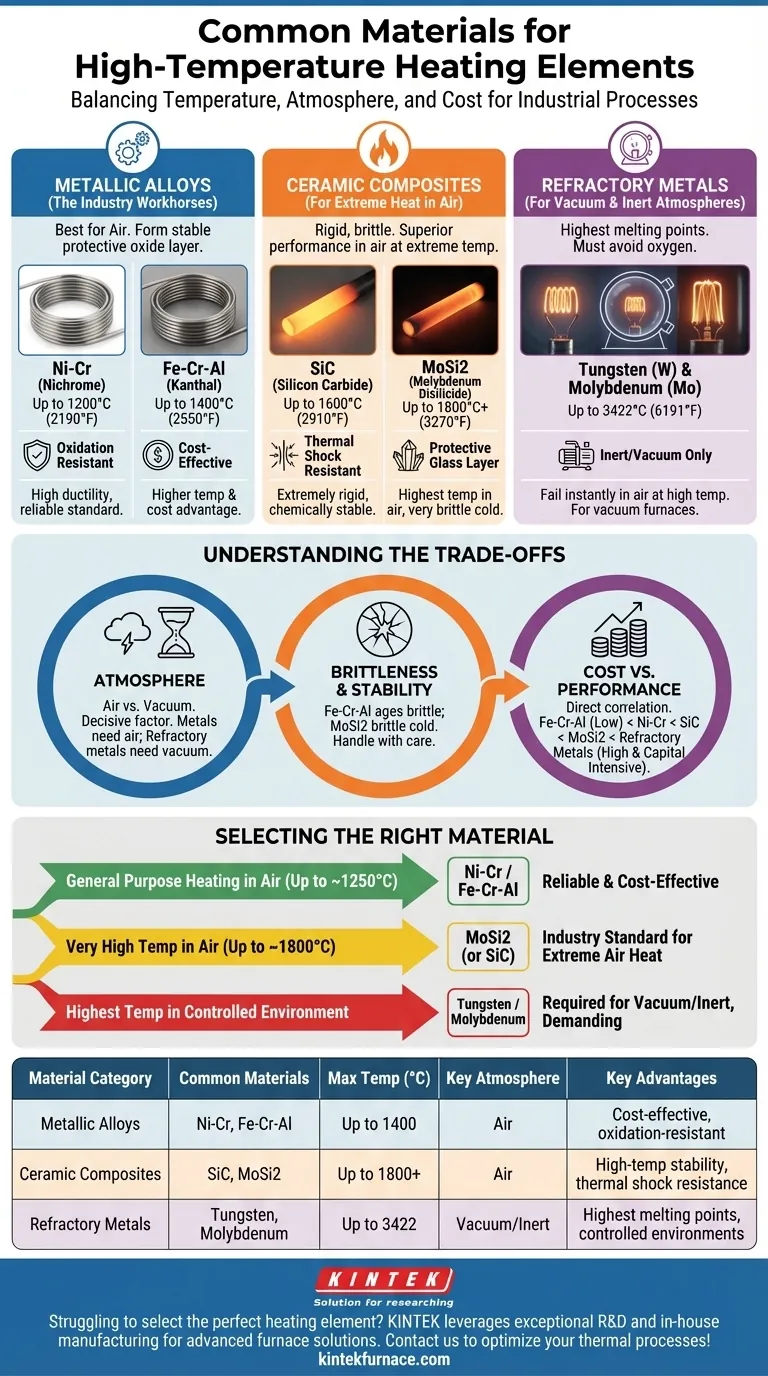

Para processos industriais de alta temperatura, os materiais mais comuns para elementos de aquecimento se enquadram em três famílias distintas. Isso inclui ligas metálicas como Níquel-Cromo (Ni-Cr) e Ferro-Cromo-Alumínio (Fe-Cr-Al), cerâmicas não metálicas como Carboneto de Silício (SiC) e Dissiliceto de Molibdênio (MoSi2), e metais refratários como Tungstênio (W) para ambientes especializados e não oxidantes.

A seleção de um elemento de aquecimento de alta temperatura nunca se resume a um único material sendo o "melhor". É uma decisão de engenharia crítica que equilibra três fatores: a temperatura máxima exigida, o ambiente químico (ou seja, ar, gás inerte ou vácuo) e o custo total de propriedade.

Compreendendo as Categorias Principais de Materiais

A escolha do elemento correto requer a compreensão das propriedades fundamentais de cada família de materiais. Eles não são intercambiáveis; cada um é projetado para um conjunto específico de condições de operação.

Ligas Metálicas: Os Cavalos de Batalha da Indústria

Esses materiais são a escolha padrão para uma vasta gama de aplicações de aquecimento industrial no ar. Eles são tipicamente formados em fios ou fitas.

Sua principal vantagem é a formação de uma camada de óxido estável e protetora (como alumina ou cromia) em sua superfície. Essa camada protege o metal subjacente de oxidação adicional, estendendo drasticamente sua vida útil em altas temperaturas.

As ligas de Níquel-Cromo (Ni-Cr), frequentemente conhecidas pelo nome comercial Nichrome, são valorizadas por sua alta ductilidade e excelente resistência à oxidação. Elas são um padrão confiável para aplicações de até aproximadamente 1200°C (2190°F).

As ligas de Ferro-Cromo-Alumínio (Fe-Cr-Al), conhecidas por nomes comerciais como Kanthal, oferecem uma vantagem de desempenho e custo. Elas podem operar em temperaturas mais altas do que as ligas Ni-Cr, até 1400°C (2550°F), e geralmente são mais econômicas.

Compósitos Cerâmicos: Para Calor Extremo no Ar

Quando as temperaturas em um forno preenchido com ar devem exceder os limites das ligas metálicas, os elementos cerâmicos são a solução. Eles são rígidos e mais frágeis do que os metais, mas oferecem desempenho superior em calor extremo.

Os elementos de Carboneto de Silício (SiC) são extremamente rígidos e possuem excelente resistência ao choque térmico. Eles são quimicamente estáveis e podem operar de forma confiável até 1600°C (2910°F), tornando-os ideais para fornos e estufas de alta temperatura.

Os elementos de Dissiliceto de Molibdênio (MoSi2) são o padrão ouro para as temperaturas mais altas alcançáveis no ar, capazes de atingir mais de 1800°C (3270°F). Eles formam uma camada protetora de vidro de quartzo em sua superfície, mas são muito frágeis, especialmente à temperatura ambiente.

Metais Refratários: Para Vácuo e Atmosferas Inertes

Os metais refratários possuem os pontos de fusão mais altos de todos os materiais, mas têm uma fraqueza crítica: eles oxidam e falham quase instantaneamente na presença de oxigênio em altas temperaturas.

Tungstênio (W) e Molibdênio (Mo) são as principais escolhas nesta categoria. O Tungstênio tem o ponto de fusão mais alto de qualquer metal (3422°C / 6191°F) e é usado para as aplicações mais exigentes.

Esses elementos devem ser operados em vácuo ou em uma atmosfera de gás inerte protetor (como argônio ou nitrogênio) para evitar a queima. Eles são a base de fornos a vácuo usados para tratamento térmico, sinterização e brasagem.

Compreendendo as Compensações

Um elemento que se destaca em um ambiente falhará catastroficamente em outro. Compreender essas limitações é fundamental para o projeto bem-sucedido do sistema.

O Impacto Decisivo da Atmosfera

O fator mais importante após a temperatura é a atmosfera de operação.

Elementos como Ni-Cr e Fe-Cr-Al são projetados para uso no ar. Sua camada protetora de óxido é seu principal mecanismo de defesa. Usá-los em vácuo pode fazer com que essa camada se degrade, levando a falhas prematuras.

Por outro lado, Tungstênio e Molibdênio devem ser isolados do oxigênio. Mesmo um pequeno vazamento de ar em um forno a vácuo pode destruir esses elementos em minutos na temperatura de operação.

Fragilidade e Estabilidade Mecânica

As propriedades do material mudam com a temperatura. As ligas Fe-Cr-Al podem se tornar frágeis após uso prolongado em altas temperaturas, um fenômeno conhecido como envelhecimento.

Os elementos MoSi2 são notoriamente frágeis quando frios e exigem manuseio cuidadoso durante a instalação e manutenção. Essa fragilidade é uma consideração de projeto significativa para a estrutura de suporte do forno.

Custo vs. Desempenho

Existe uma correlação direta entre a capacidade de temperatura e o custo. O Fe-Cr-Al é um cavalo de batalha econômico, enquanto o Ni-Cr é um passo moderado acima.

Elementos cerâmicos como SiC e especialmente MoSi2 representam um aumento significativo no custo. A despesa de metais refratários é agravada pela necessidade de uma câmara de vácuo e sistema de bombeamento, tornando-o a opção mais intensiva em capital.

Selecionando o Material Certo para Sua Aplicação

Sua escolha final depende inteiramente de seus objetivos de processo específicos. Concentre-se primeiro na temperatura e atmosfera necessárias.

- Se seu foco principal é aquecimento de uso geral no ar (até ~1250°C): Ligas de Níquel-Cromo (Ni-Cr) ou Ferro-Cromo-Alumínio (Fe-Cr-Al) são suas escolhas mais confiáveis e econômicas.

- Se seu foco principal é atingir temperaturas muito altas no ar (até ~1800°C): O Dissiliceto de Molibdênio (MoSi2) é o padrão da indústria, com o Carboneto de Silício (SiC) como uma alternativa robusta para temperaturas ligeiramente mais baixas ou ambientes químicos mais agressivos.

- Se seu foco principal é atingir as temperaturas mais altas possíveis em um ambiente controlado: Tungstênio ou Molibdênio são necessários e devem ser usados dentro de um forno a vácuo ou gás inerte para evitar a oxidação.

Ao compreender essas compensações essenciais, você pode selecionar com confiança um elemento de aquecimento que garanta desempenho e longevidade para seu processo térmico específico.

Tabela Resumo:

| Categoria de Material | Materiais Comuns | Temperatura Máx. (°C) | Atmosfera Chave | Vantagens Principais |

|---|---|---|---|---|

| Ligas Metálicas | Ni-Cr, Fe-Cr-Al | Até 1400 | Ar | Econômico, resistente à oxidação |

| Compósitos Cerâmicos | SiC, MoSi2 | Até 1800+ | Ar | Estabilidade em alta temperatura, resistência ao choque térmico |

| Metais Refratários | Tungstênio, Molibdênio | Até 3422 | Vácuo/Inerte | Pontos de fusão mais altos, ideal para ambientes controlados |

Com dificuldades para selecionar o elemento de aquecimento perfeito para suas aplicações de alta temperatura? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Não deixe que a seleção de materiais o impeça — entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho