Em sua essência, a principal vantagem da Deposição Química de Vapor Assistida por Plasma (PECVD) sobre o CVD térmico tradicional é a sua capacidade de operar em temperaturas significativamente mais baixas. Isso é alcançado usando plasma para energizar a reação química em vez de calor elevado, o que possibilita o revestimento de substratos termicamente sensíveis, ao mesmo tempo em que frequentemente se alcançam taxas de deposição mais altas e filmes mais uniformes.

A diferença fundamental é a fonte de energia. O CVD térmico usa calor intenso para decompor os gases precursores, enquanto o PECVD usa um plasma energeticamente eficiente. Isso desvincula o processo de deposição de altas temperaturas, tornando-o uma solução mais versátil e frequentemente mais econômica para materiais modernos.

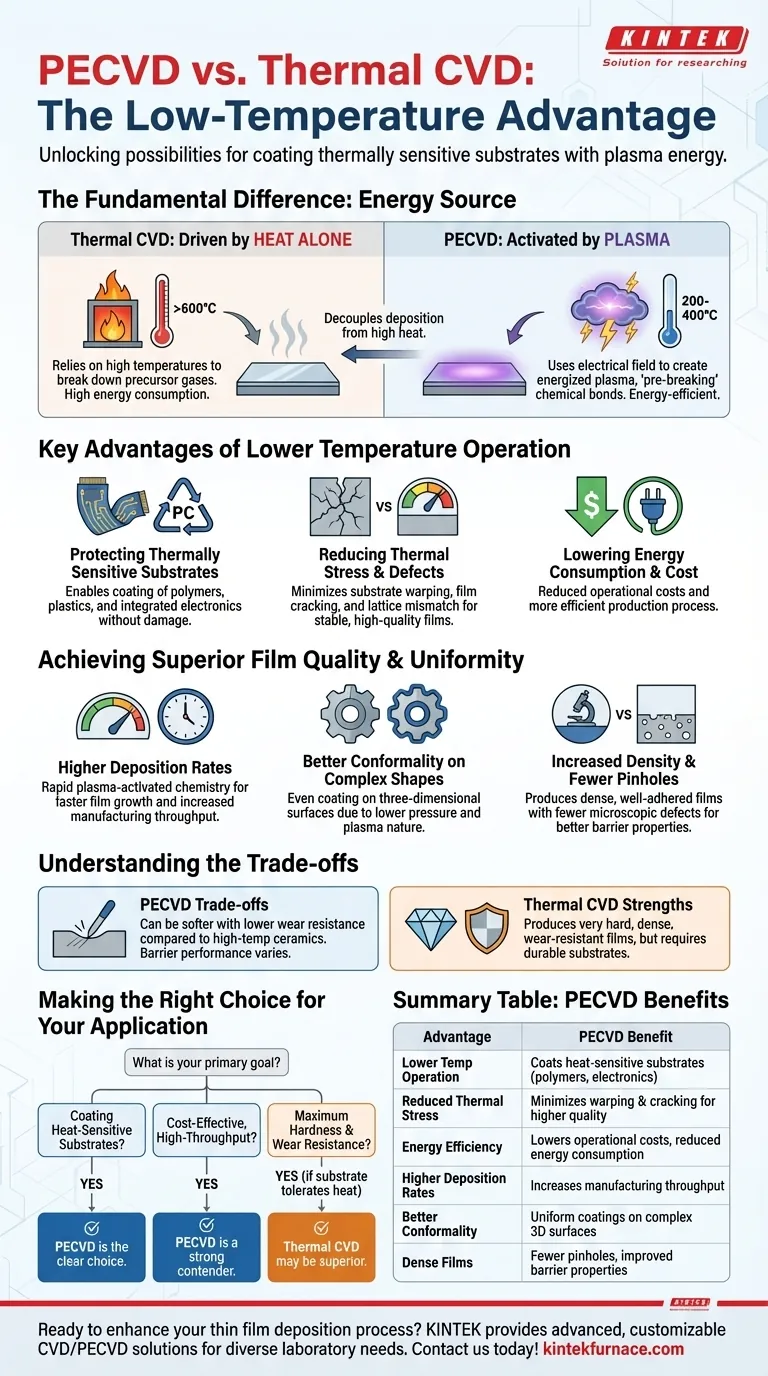

A Diferença Fundamental: Fonte de Energia

Para entender as vantagens do PECVD, você deve primeiro entender como ele difere do CVD térmico em nível de processo. A escolha da fonte de energia dita as capacidades e limitações de cada método.

CVD Térmico: Impulsionado Apenas pelo Calor

O CVD térmico tradicional depende exclusivamente de altas temperaturas, frequentemente excedendo 600°C, para fornecer a energia de ativação necessária. Esse calor força os gases precursores a se decomporem e reagirem na superfície do substrato, formando o filme fino desejado.

PECVD: Ativado por Plasma

O PECVD introduz um campo elétrico para criar um plasma, um estado de matéria altamente energizado. Esse plasma efetivamente "pré-quebra" as ligações químicas nos gases precursores a uma temperatura de volume muito mais baixa (tipicamente 200-400°C), criando espécies altamente reativas que então se depositam no substrato.

Principais Vantagens da Operação em Temperatura Mais Baixa

A capacidade de operar em baixas temperaturas não é apenas uma melhoria incremental; é uma capacidade transformadora que muda fundamentalmente o que é possível na deposição de filmes finos.

Proteção de Substratos Termicamente Sensíveis

Esta é a vantagem mais significativa do PECVD. Materiais como polímeros, plásticos e muitos dispositivos eletrônicos integrados não conseguem suportar o calor extremo do CVD térmico. O PECVD possibilita a deposição de filmes de alta qualidade nesses substratos sensíveis à temperatura sem danificá-los ou destruí-los.

Redução de Estresse Térmico e Defeitos

Altas temperaturas criam estresse térmico, o que pode fazer o substrato empenar ou o filme depositado rachar ao esfriar. Essa diferença de temperatura também pode levar ao descasamento de rede entre o substrato e o filme, introduzindo defeitos. O processo de baixa temperatura do PECVD minimiza drasticamente esses problemas, resultando em filmes mais estáveis e de maior qualidade.

Redução do Consumo de Energia e Custo

Aquecer uma câmara de reação às altas temperaturas exigidas pelo CVD térmico consome uma quantidade significativa de energia. Ao operar em temperaturas mais baixas, o PECVD reduz o consumo de energia, levando a custos operacionais mais baixos e um processo de produção mais eficiente.

Obtenção de Qualidade e Uniformidade de Filme Superior

Além da temperatura, o PECVD oferece vantagens distintas na qualidade e consistência do filme final, especialmente em geometrias complexas.

Taxas de Deposição Mais Altas

Em muitos casos, a química ativada por plasma do PECVD pode prosseguir mais rapidamente do que as reações impulsionadas termicamente. Isso permite um crescimento de filme mais rápido, aumentando o rendimento de fabricação.

Melhor Conformidade em Formas Complexas

O PECVD geralmente opera em pressões mais baixas do que o CVD à pressão atmosférica. Isso, combinado com a natureza do plasma, permite que as espécies gasosas reativas cubram superfícies tridimensionais complexas de maneira mais uniforme, resultando em um revestimento mais uniforme e conforme.

Maior Densidade e Menos Furos de Alfinete (Pinholes)

A temperatura de processo mais baixa ajuda a produzir filmes que são densos, bem aderidos e com menos defeitos microscópicos, como furos de alfinete. Isso é fundamental para aplicações que exigem fortes propriedades de barreira ou isolamento elétrico.

Entendendo as Compensações (Trade-offs)

Nenhuma tecnologia é isenta de limitações. Embora poderoso, o PECVD não é uma solução universal, e seus filmes têm propriedades diferentes daqueles produzidos por métodos de alta temperatura.

Dureza do Filme e Resistência ao Desgaste

Como os filmes de PECVD são depositados em temperaturas mais baixas, eles podem ser mais macios e ter menor resistência ao desgaste em comparação com os filmes cerâmicos muito duros e densos frequentemente produzidos pelo CVD térmico de alta temperatura.

Desempenho de Barreira

Embora os filmes de PECVD sejam densos, seu desempenho de barreira contra umidade ou gases pode ser, às vezes, mais fraco do que polímeros especializados como o Parylene ou filmes depositados sob diferentes condições. O desempenho final depende muito dos precursores específicos e dos parâmetros de plasma utilizados.

Complexidade do Processo e Contaminantes

O uso de plasma introduz variáveis de processo adicionais que devem ser controladas. Além disso, alguns gases precursores, particularmente os halogenados, podem representar preocupações ambientais ou de saúde se não forem manuseados adequadamente.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre PECVD e CVD térmico depende inteiramente do seu material de substrato e das propriedades desejadas do filme final.

- Se seu foco principal é revestir substratos sensíveis ao calor (como polímeros ou eletrônicos): O PECVD é a escolha clara e muitas vezes a única devido ao seu processo de baixa temperatura.

- Se seu foco principal é alcançar máxima dureza e resistência ao desgaste em um substrato durável: O CVD térmico de alta temperatura pode produzir um filme superior, desde que o substrato possa tolerar o calor intenso.

- Se seu foco principal é a fabricação econômica e de alto rendimento de filmes uniformes: O PECVD é um forte concorrente devido às suas taxas de deposição mais altas e menores requisitos de energia.

Em última análise, selecionar a tecnologia de deposição correta requer uma compreensão clara de seus objetivos de engenharia específicos e restrições de material.

Tabela de Resumo:

| Vantagem | Benefício do PECVD |

|---|---|

| Operação em Temperatura Mais Baixa | Permite o revestimento de substratos sensíveis ao calor, como polímeros e eletrônicos |

| Estresse Térmico Reduzido | Minimiza o empenamento do substrato e a rachadura do filme para maior qualidade |

| Eficiência Energética | Reduz custos operacionais com menor consumo de energia |

| Taxas de Deposição Mais Altas | Aumenta o rendimento de fabricação com crescimento de filme mais rápido |

| Melhor Conformidade | Fornece revestimentos uniformes em superfícies 3D complexas |

| Filmes Densos | Resulta em menos furos de alfinete e propriedades de barreira aprimoradas |

Pronto para aprimorar seu processo de deposição de filme fino? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Se você está trabalhando com substratos sensíveis ao calor ou precisa de soluções CVD personalizadas, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores