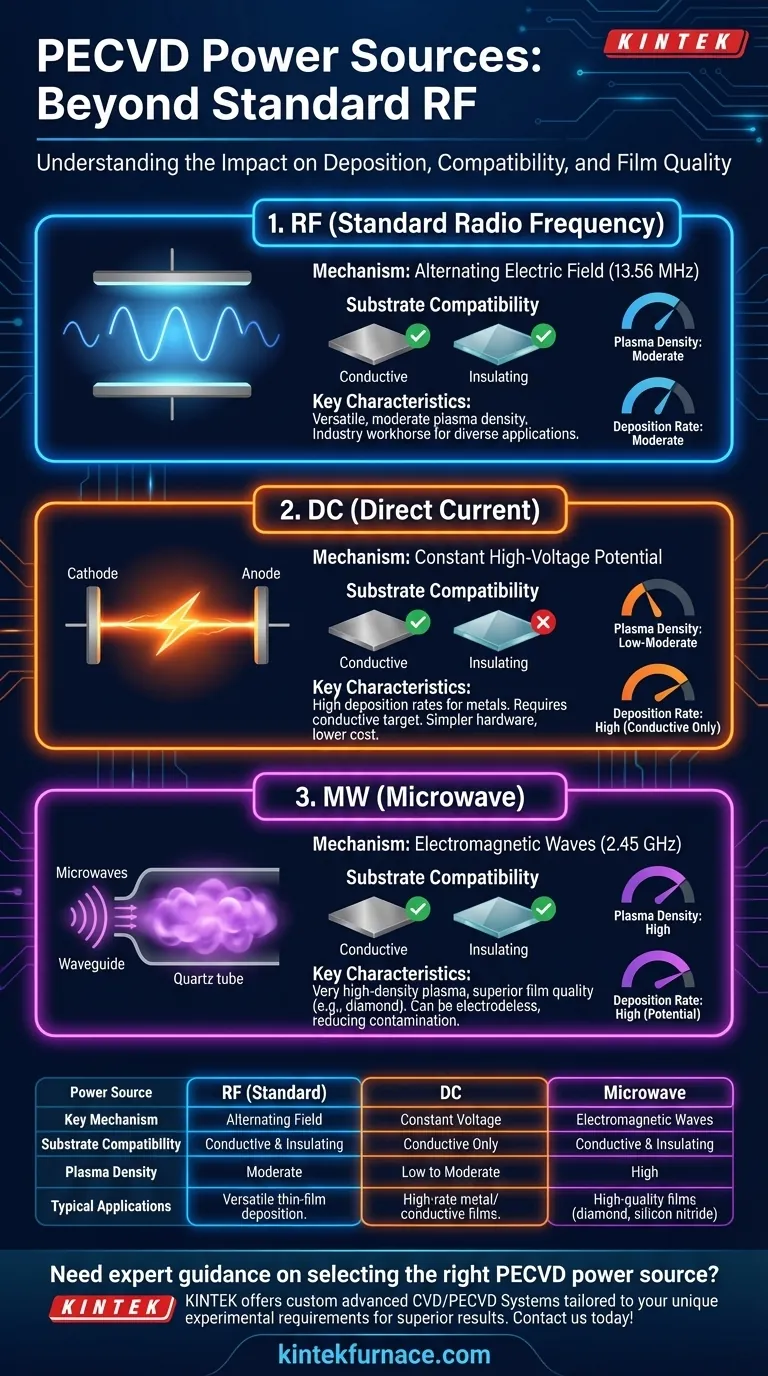

Além das fontes de RF padrão, os reatores de Deposição Química a Vapor Aprimorada por Plasma (PECVD) também podem ser alimentados por Corrente Contínua (CC) e energia de micro-ondas. Embora a Radiofrequência (RF) seja o método mais comum, cada fonte de energia gera plasma através de um mecanismo físico distinto. Essa escolha impacta fundamentalmente o processo de deposição, sua adequação para diferentes materiais e as propriedades finais do filme depositado.

A escolha de uma fonte de energia para PECVD — seja RF, CC ou micro-ondas — é uma decisão crítica do processo. Ela dita diretamente as características do plasma, que por sua vez determina sua adequação para deposição em substratos condutores versus isolantes e influencia as propriedades finais do filme, como densidade e uniformidade.

Compreendendo o Papel da Fonte de Energia

O único propósito da fonte de energia em um sistema PECVD é fornecer a energia necessária para transformar gases reagentes neutros em um plasma quimicamente reativo. A forma como essa energia é entregue define o processo.

O Padrão: PECVD por Radiofrequência (RF)

O PECVD por RF é a ferramenta principal da indústria devido à sua versatilidade. Ele usa uma fonte de energia RF, tipicamente a 13,56 MHz, para criar um campo elétrico oscilante entre dois eletrodos.

Esse campo alternado energiza elétrons livres, que então colidem e ionizam as moléculas de gás. Como o campo é alternado, ele não requer um caminho condutor, tornando-o eficaz para depositar filmes em substratos condutores e isolantes.

As Principais Alternativas ao RF

Quando a abordagem de RF padrão não é ideal, as fontes de CC e micro-ondas oferecem capacidades especializadas.

PECVD por Corrente Contínua (CC)

Em um sistema CC, um potencial constante de alta tensão é aplicado entre um cátodo e um ânodo. Isso cria um plasma de "descarga luminescente" contínuo.

Este método é mais simples e pode atingir taxas de deposição muito altas. No entanto, ele tem uma limitação significativa: requer um substrato ou alvo condutor para completar o circuito elétrico. Portanto, é inadequado para depositar filmes diretamente em isolantes como vidro ou dióxido de silício.

PECVD por Micro-ondas (MW)

O PECVD por micro-ondas usa ondas eletromagnéticas, tipicamente a 2,45 GHz, para energizar o gás. Isso é frequentemente feito sem eletrodos internos, com as micro-ondas sendo guiadas para uma câmara de quartzo contendo os gases.

Essa técnica cria um plasma de densidade muito alta, o que significa uma fração maior do gás ionizado. O resultado são filmes de maior qualidade, mais densos, depositados em altas taxas e potencialmente em temperaturas de substrato mais baixas.

Escolhendo Sua Fonte de Energia: Uma Comparação de Compromissos

A seleção da fonte de energia correta envolve equilibrar os requisitos do seu material, a qualidade desejada do filme e a complexidade do processo.

Compatibilidade do Material do Substrato

O PECVD por RF é a escolha mais flexível, funcionando igualmente bem em substratos condutores e isolantes.

O PECVD por CC é fundamentalmente restrito a aplicações que envolvem substratos condutores.

O PECVD por Micro-ondas também é altamente flexível. Por ser sem eletrodos, é excelente para materiais condutores e isolantes e elimina uma fonte potencial de contaminação.

Densidade do Plasma e Qualidade do Filme

O plasma em sistemas RF e CC é geralmente menos denso do que em um sistema de micro-ondas. Isso é suficiente para uma vasta gama de aplicações.

O PECVD por Micro-ondas gera um plasma densamente e altamente dissociado de forma única. Esta é uma vantagem fundamental para depositar materiais difíceis e de alta pureza, como filmes de diamante sintético ou nitreto de silício de alta qualidade.

Taxa de Deposição e Custo do Sistema

O PECVD por CC pode oferecer taxas de deposição muito altas para filmes metálicos ou condutores específicos e geralmente depende de hardware de fornecimento de energia mais simples e de menor custo.

O PECVD por RF oferece taxas de deposição moderadas e representa o padrão da indústria em termos de custo e complexidade.

O PECVD por Micro-ondas também pode atingir altas taxas de deposição, mas os componentes do sistema (magnetron, guias de onda, sintonizadores) podem ser mais complexos e caros para implementar e manter.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo de processo é o guia final para a seleção de uma fonte de energia.

- Se seu foco principal é a versatilidade em todos os tipos de materiais: O PECVD por RF é o padrão estabelecido e flexível para substratos condutores e isolantes.

- Se seu foco principal é a deposição de alta taxa em substratos condutores: O PECVD por CC oferece uma solução mais simples, muitas vezes mais rápida e mais econômica.

- Se seu foco principal é atingir a mais alta qualidade e densidade de filme: O PECVD por Micro-ondas gera um plasma de alta densidade ideal para aplicações exigentes como filmes de diamante ou dielétricos avançados.

A compreensão dessas diferenças centrais permite que você selecione a fonte de energia que se alinha diretamente com seus requisitos de material e resultados de filme desejados.

Tabela Resumo:

| Fonte de Energia | Mecanismo Chave | Compatibilidade com Substrato | Densidade do Plasma | Aplicações Típicas |

|---|---|---|---|---|

| RF (Padrão) | Campo elétrico alternado a 13,56 MHz | Substratos condutores e isolantes | Moderada | Deposição versátil de filmes finos |

| CC | Potencial de alta tensão constante | Apenas substratos condutores | Baixa a moderada | Filmes metálicos/condutores de alta taxa |

| Micro-ondas | Ondas eletromagnéticas a 2,45 GHz | Substratos condutores e isolantes | Alta | Filmes de alta qualidade como diamante ou nitreto de silício |

Precisa de orientação especializada para selecionar a fonte de energia PECVD certa para seu laboratório? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos precisamente aos seus requisitos experimentais exclusivos, seja você trabalhando com substratos condutores ou isolantes e buscando altas taxas de deposição ou qualidade superior do filme. Entre em contato conosco hoje para discutir como nossas soluções PECVD personalizadas podem aprimorar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura