Em essência, os programas de múltiplas etapas fornecem controle de temperatura preciso e em fases ao queimar ou sinterizar restaurações dentárias. Este controle granular não é apenas um recurso, mas um requisito fundamental para transformar um bloco de cerâmica ou zircônia fresado em um produto final que é forte, dimensionalmente preciso e esteticamente correto.

A razão central para os programas de múltiplas etapas é que diferentes transformações físicas e químicas devem ocorrer em temperaturas específicas e por durações específicas. Um único ciclo de aquecimento rápido induziria choque térmico, prenderia impurezas e comprometeria a integridade final do material, levando a restaurações falhas.

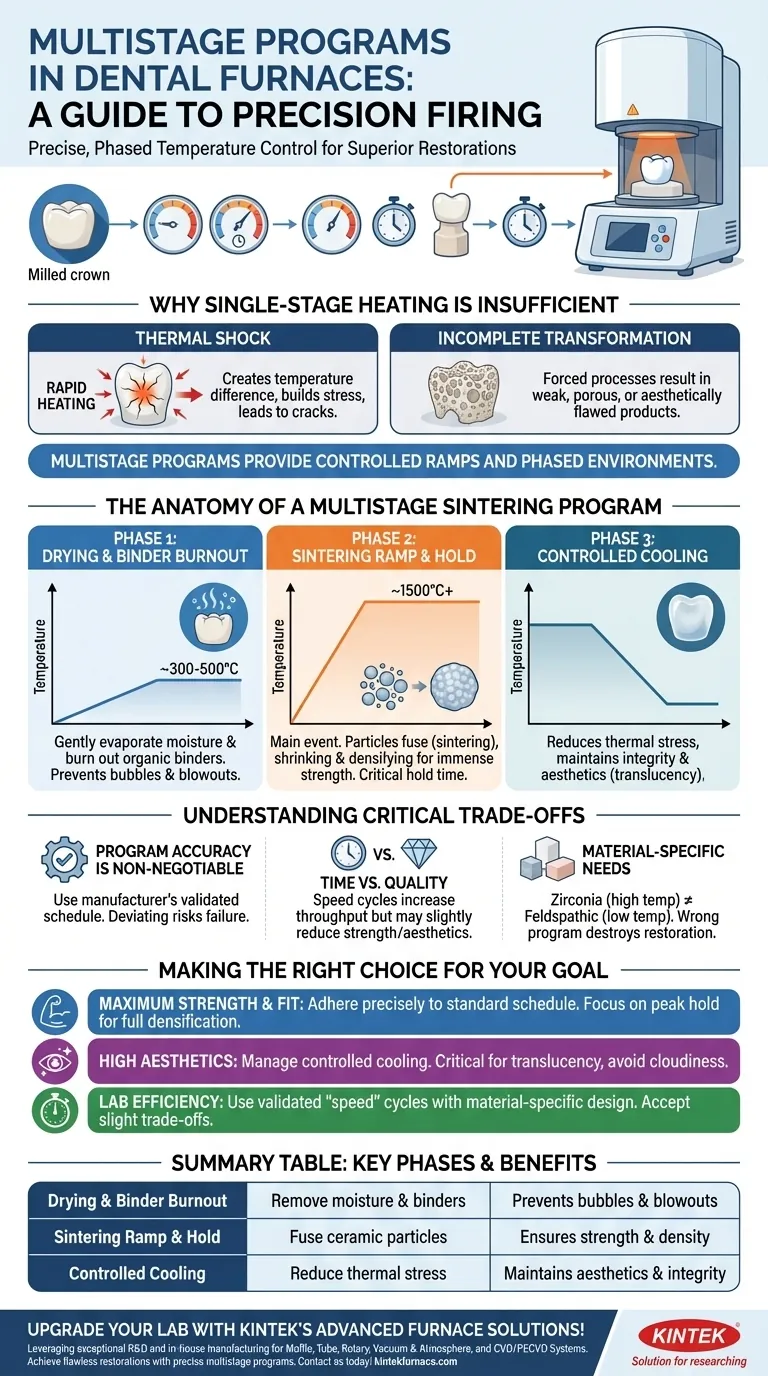

Por que um Estágio Único de Aquecimento é Insuficiente

Para entender o valor da programação de múltiplas etapas, deve-se primeiro reconhecer as limitações de um ciclo de aquecimento simples e de estágio único. As cerâmicas dentárias modernas são materiais complexos que não podem ser apressados durante o processo de queima.

O Problema do Choque Térmico

Aquecer uma restauração de cerâmica muito rapidamente cria uma diferença de temperatura significativa entre sua superfície e seu núcleo. Essa expansão e contração diferencial constrói estresse interno, o que pode facilmente levar a rachaduras e fraturas.

Um programa de múltiplas etapas mitiga isso usando uma taxa de rampa controlada — a velocidade na qual a temperatura aumenta. Rampas mais lentas permitem que o calor penetre no material uniformemente, prevenindo choque térmico catastrófico.

A Transformação do Material é um Processo em Fases

A jornada de uma restauração em "estado verde" (fresada) para uma cerâmica final e densa envolve vários eventos distintos. Cada um exige seu próprio ambiente de temperatura ideal.

Forçar esses processos a ocorrerem de uma só vez ou na ordem errada resulta em um produto fraco, poroso ou esteticamente defeituoso.

A Anatomia de um Programa de Sinterização de Múltiplas Etapas

Um programa de múltiplas etapas divide o processo de queima em uma sequência de etapas de aquecimento, manutenção e resfriamento. Embora os parâmetros específicos variem drasticamente de acordo com o material, as fases fundamentais são consistentes.

Fase 1: Secagem e Queima do Aglutinante (Binder Burnout)

A primeira etapa é uma manutenção de baixa temperatura (tipicamente algumas centenas de graus Celsius). Seu propósito é evaporar suavemente a umidade residual e queimar os aglutinantes orgânicos usados durante o processo de fresagem.

Pular ou apressar esta etapa pode fazer com que os aglutinantes vaporizem muito rapidamente, criando bolhas ou "explosões" na estrutura cerâmica.

Fase 2: Rampa e Manutenção da Sinterização

Este é o evento principal. O forno aumenta lentamente a temperatura até um pico muito alto (frequentemente acima de 1500°C para zircônia) e a mantém por um período específico.

Durante esta manutenção, as partículas de cerâmica se fundem — um processo chamado sinterização. Isso encolhe a restauração para seu tamanho final e denso e confere-lhe sua imensa força. O tempo de manutenção é crucial para alcançar a densificação total.

Fase 3: Resfriamento Controlado

O ciclo de resfriamento é tão importante quanto o ciclo de aquecimento. Resfriar muito rapidamente reintroduz estresse térmico, o que pode enfraquecer a restauração ou, no caso da zircônia translúcida, causar opacidade e arruinar a estética.

Muitos programas para materiais altamente estéticos incorporam uma rampa de resfriamento lenta e controlada para garantir a força máxima e o nível desejado de translucidez.

Entendendo os Compromissos Críticos

O uso de um programa de múltiplas etapas não é automático. O entendimento do técnico sobre o material e os parâmetros do programa é o que determina o sucesso final.

A Precisão do Programa é Inegociável

A maior causa de falha de restauração relacionada à queima é o uso do programa errado. Cada fabricante de cerâmica fornece cronogramas de queima precisos e validados para seus materiais. Desviar-se dessas instruções é um risco direto para a viabilidade clínica da restauração.

Tempo vs. Qualidade

Embora ciclos mais longos geralmente produzam melhores resultados, ciclos de sinterização "rápidos" tornaram-se comuns. Esses programas usam taxas de rampa mais rápidas e tempos de manutenção mais curtos para aumentar o rendimento do laboratório.

No entanto, essa eficiência muitas vezes tem um custo. A sinterização rápida pode reduzir ligeiramente a força final ou a translucidez do material. Deve ser usada com critério e apenas com materiais especificamente validados para tais ciclos.

Necessidades Específicas do Material

Um programa para zircônia é fundamentalmente diferente de um para dissilicato de lítio ou porcelana feldspática. A zircônia requer temperaturas muito altas para sinterização, enquanto outras cerâmicas são queimadas em temperaturas mais baixas para alcançar um estado vítreo. Usar o tipo errado de programa destruirá a restauração.

Fazendo a Escolha Certa para Seu Objetivo

Sua escolha de programa deve ser ditada inteiramente pelo material que você está usando e pelo resultado clínico desejado. Sempre comece com o cronograma recomendado pelo fabricante como sua base.

- Se seu foco principal é força e ajuste máximos: Siga precisamente o cronograma de sinterização padrão, prestando atenção especial ao tempo de manutenção da temperatura de pico para garantir a densificação total.

- Se seu foco principal é alta estética: A fase de resfriamento controlado é a variável mais crítica a ser gerenciada para alcançar a translucidez desejada e evitar uma aparência "nublada" em materiais como a zircônia multicamadas.

- Se seu foco principal é a eficiência do laboratório: Use apenas ciclos "rápidos" validados para os materiais específicos para os quais foram projetados e entenda que pode haver uma pequena troca nas propriedades físicas ou ópticas finais.

Dominar a programação de múltiplas etapas transforma o forno de um forno simples em um instrumento de precisão para criar restaurações dentárias impecáveis e duráveis.

Tabela Resumo:

| Fase do Programa | Propósito | Benefícios Principais |

|---|---|---|

| Secagem e Queima do Aglutinante | Remover umidade e aglutinantes | Previne bolhas e explosões |

| Rampa e Manutenção da Sinterização | Fundir partículas de cerâmica | Garante força e densidade |

| Resfriamento Controlado | Reduzir o estresse térmico | Mantém a estética e a integridade |

Atualize seu laboratório dentário com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere, e Sistemas CVD/PECVD, com profunda personalização para atender às suas necessidades exclusivas. Alcance restaurações impecáveis com programas precisos de múltiplas etapas — entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a qualidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas