No mundo do tratamento térmico industrial, uma atmosfera endotérmica é uma mistura gasosa precisamente controlada usada para proteger peças metálicas contra a oxidação e para gerenciar sua química superficial em altas temperaturas. Ela é produzida dentro de um "gerador endo" pela reação de gás natural e ar sobre um catalisador aquecido, criando um gás composto principalmente por nitrogênio, hidrogênio e monóxido de carbono.

Uma atmosfera endotérmica não é apenas uma cobertura protetora para o aço; é uma ferramenta química ativa. Ao controlar precisamente sua composição, você pode prevenir a oxidação e a decarburização, garantindo que o material final atenda às especificações exatas de dureza e integridade superficial.

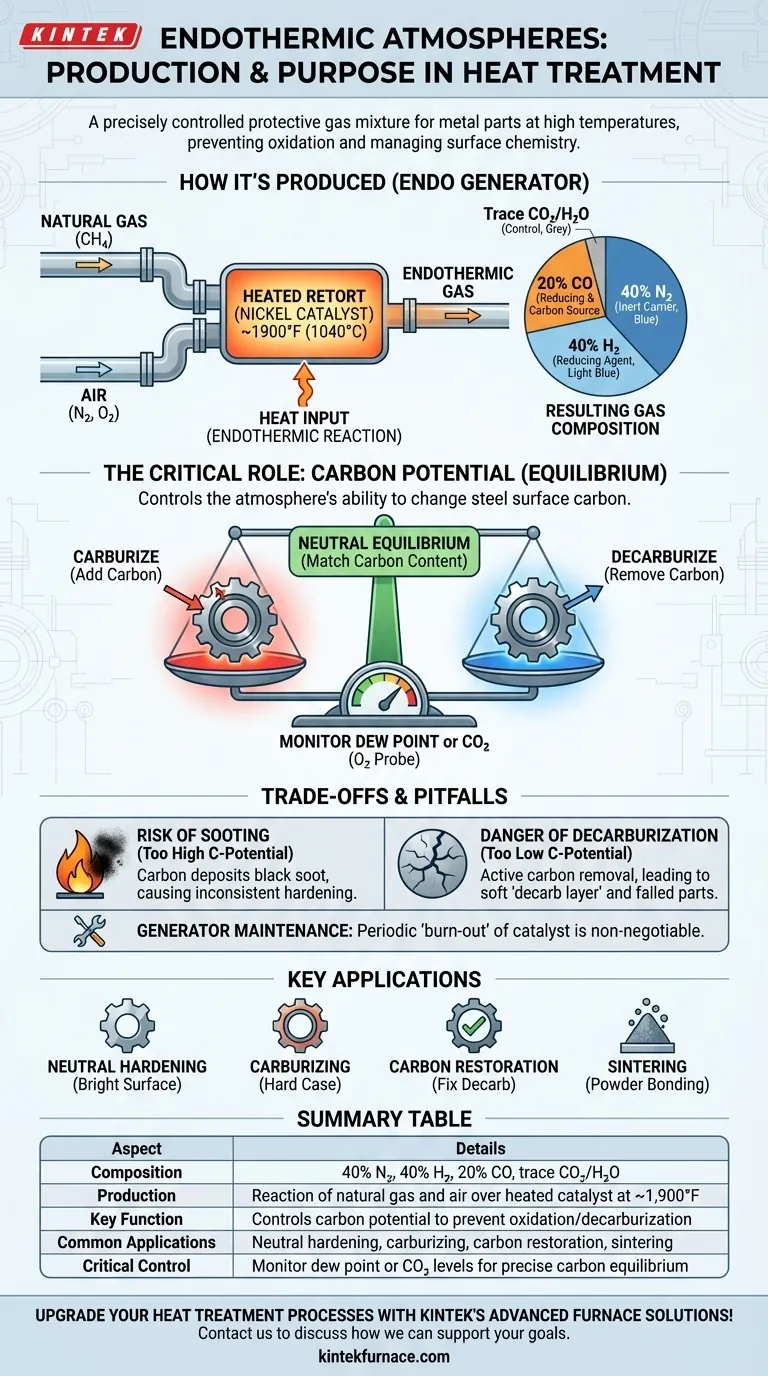

Como Funciona um Gerador Endotérmico

A produção dessa atmosfera é uma reação química contínua que requer um equipamento dedicado.

A Reação Central

Um gerador endotérmico mistura uma proporção específica de gás hidrocarboneto (tipicamente gás natural, que é principalmente metano) e ar. Essa mistura é então passada por uma câmara aquecida, ou retorta, preenchida com um catalisador à base de níquel a temperaturas em torno de 1.900°F (1.040°C).

O Princípio "Endotérmico"

O termo endotérmico significa que a reação requer uma entrada constante de calor para continuar. O gerador deve aquecer continuamente a retorta para sustentar a quebra química das moléculas de gás. Isso é o oposto de uma reação exotérmica, que libera calor.

A Composição Gasosa Resultante

Este processo "quebra" o hidrocarboneto e o ar em uma nova mistura. Uma atmosfera endotérmica típica consiste aproximadamente em:

- 40% Nitrogênio (N₂): Um gás transportador inerte proveniente do ar.

- 40% Hidrogênio (H₂): Um forte agente redutor que remove ativamente o oxigênio.

- 20% Monóxido de Carbono (CO): Um agente redutor que também fornece carbono para a atmosfera.

- Traços de Dióxido de Carbono (CO₂) e Vapor de Água (H₂O): Estes são cruciais para o controle do processo.

O Papel Crítico do Potencial de Carbono

A verdadeira função de uma atmosfera endotérmica vai muito além da simples proteção. Seu propósito principal é controlar o equilíbrio de carbono entre a atmosfera do forno e a superfície do aço.

Definindo o Potencial de Carbono

Potencial de carbono é a capacidade da atmosfera de alterar a concentração de carbono na superfície do aço. A atmosfera pode adicionar carbono (cementar), removê-lo (decarburizar) ou permanecer perfeitamente neutra.

Alcançando o Equilíbrio

O objetivo da maioria dos processos de "cementação neutra" é aquecer e resfriar a peça sem alterar sua química superficial. Para fazer isso, o potencial de carbono do gás deve ser correspondido exatamente ao teor de carbono da liga que está sendo tratada.

Como é Controlado

O potencial de carbono é determinado pelas proporções de gases na atmosfera, especificamente CO/CO₂ e H₂/H₂O. Ao monitorar e controlar o ponto de orvalho (uma medida do vapor de água) ou o teor de CO₂ com uma sonda de oxigênio, um operador pode "ajustar" precisamente a atmosfera para um aço específico.

Entendendo as Compensações e Armadilhas

Gás endotérmico gerado ou controlado inadequadamente é uma causa primária de defeitos no tratamento térmico.

O Risco de Formação de Fuligem

Se o potencial de carbono for definido muito alto para a temperatura, o monóxido de carbono se decompõe e deposita fuligem de carbono preto nas peças, acessórios do forno e isolamento. Isso cria uma desordem e pode levar a uma cementação inconsistente.

O Perigo da Decarburização

Se o potencial de carbono da atmosfera for muito baixo (muitas vezes devido a vazamentos de ar ou um catalisador de gerador exausto), ele removerá ativamente o carbono da superfície do aço. Essa camada "decarb" macia não endurecerá adequadamente durante o resfriamento, resultando em uma peça com falha.

A Manutenção do Gerador é Inegociável

O catalisador dentro da retorta do gerador tem uma vida útil finita. Ele é revestido com fuligem com o tempo e deve ser periodicamente "queimado" com ar para limpá-lo e reativá-lo. A falha em realizar essa manutenção leva a gás de má qualidade e resultados imprevisíveis.

Aplicações Chave no Tratamento Térmico

O gás endotérmico é o cavalo de batalha para aços à base de carbono e é usado em vários processos importantes.

Cementação Neutra (Cementação Brilhante)

A aplicação mais comum. O objetivo é aquecer uma peça de aço para endurecimento sem formação de carepa (oxidação) ou alteração do teor de carbono superficial. A peça final mantém uma superfície limpa e brilhante.

Cementação

Neste caso, o potencial de carbono da atmosfera é intencionalmente definido muito mais alto do que o carbono base do aço. Isso força o carbono a se difundir para a superfície de uma peça de aço de baixo carbono, criando uma "camada" dura e resistente ao desgaste em torno de um núcleo mais macio e resistente.

Restauração de Carbono

Este processo é usado para consertar peças que foram acidentalmente decarburizadas durante etapas de fabricação anteriores, como a forja. Uma atmosfera endotérmica controlada corretamente restaura o carbono perdido à superfície antes da cementação final.

Sinterização

Na metalurgia do pó, o gás endotérmico fornece um ambiente protetor para aquecer pós metálicos compactados, permitindo que as partículas se unam em um objeto sólido sem oxidar.

Fazendo a Escolha Certa para o Seu Processo

Depois de garantir que seu gerador esteja em boas condições, você deve combinar a atmosfera com seu objetivo metalúrgico.

- Se seu foco principal for a cementação neutra: Seu objetivo é o equilíbrio preciso; monitore constantemente o ponto de orvalho ou os níveis de CO₂ para igualar o potencial de carbono da atmosfera ao seu aço.

- Se seu foco principal for a cementação por camada: Você operará com um potencial de carbono mais alto, mas deve estar vigilante para evitar a formação excessiva de fuligem no forno e nas peças.

- Se você estiver enfrentando resultados inconsistentes: Audite imediatamente a condição do seu gerador endo, verificando a exaustão do catalisador, proporções incorretas de gás/ar ou vazamentos de ar no forno.

Dominar sua atmosfera endotérmica é fundamental para alcançar resultados consistentes e confiáveis no tratamento térmico.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Composição | 40% N₂, 40% H₂, 20% CO, traços de CO₂/H₂O |

| Produção | Reação de gás natural e ar sobre catalisador aquecido a ~1.900°F |

| Função Principal | Controla o potencial de carbono para prevenir oxidação/decarburização |

| Aplicações Comuns | Cementação neutra, cementação, restauração de carbono, sinterização |

| Controle Crítico | Monitorar o ponto de orvalho ou os níveis de CO₂ para equilíbrio preciso de carbono |

Atualize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, aprimorando a eficiência e a confiabilidade. Contate-nos hoje para discutir como podemos apoiar seus objetivos no tratamento térmico de metais e além!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como uma atmosfera inerte evita a oxidação? Proteja Materiais de Danos por Oxigênio

- Para que serve o nitrogênio em um forno? Prevenir a Oxidação e Controlar a Qualidade do Tratamento Térmico

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material