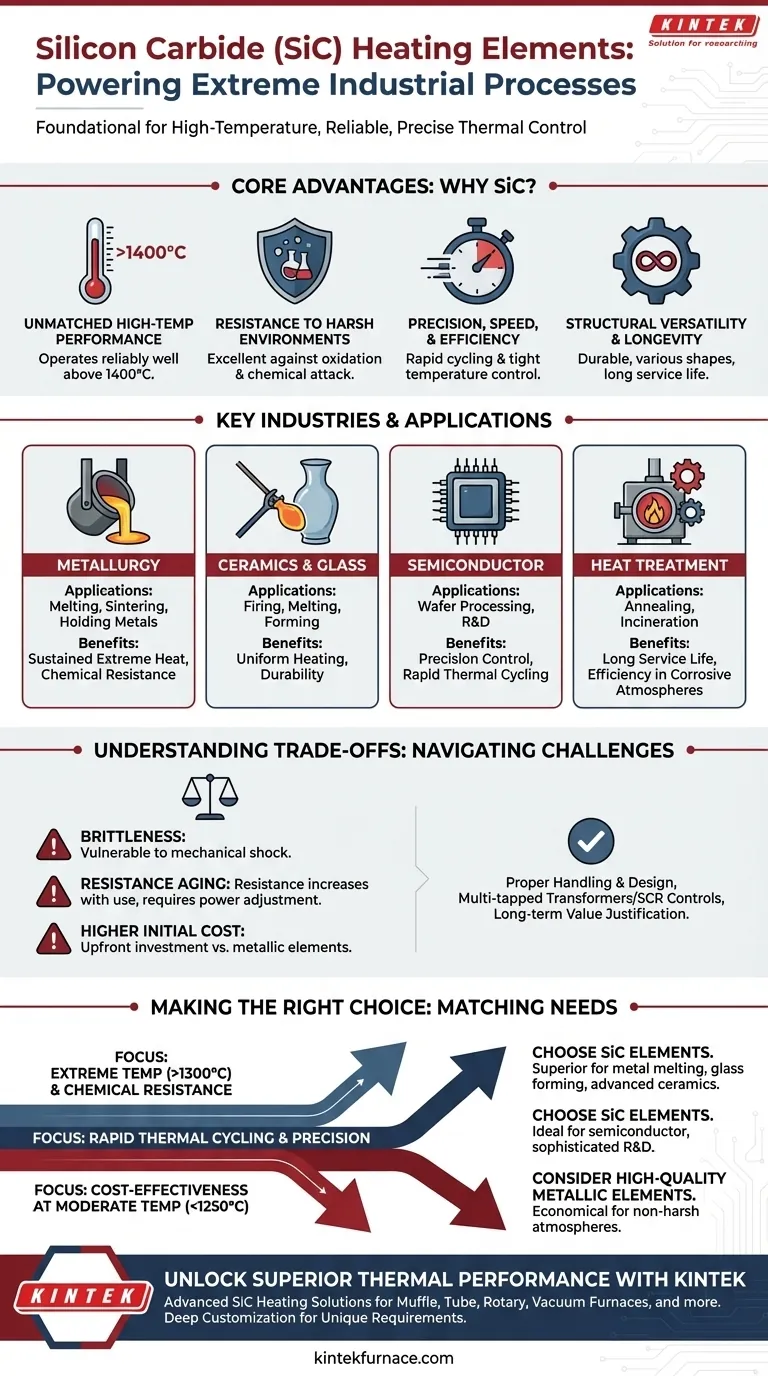

Em resumo, os elementos de aquecimento de carbeto de silício (SiC) são componentes fundamentais em indústrias que exigem temperaturas extremas e controle térmico confiável e preciso. Seu uso é generalizado em campos exigentes como metalurgia, fabricação de cerâmica e vidro, produção de semicondutores e tratamento térmico industrial. Os elementos de SiC são escolhidos por sua capacidade de funcionar onde os elementos metálicos convencionais falhariam.

A razão principal pela qual o carbeto de silício é tão prevalente é sua combinação única de propriedades: ele pode operar em temperaturas excepcionalmente altas, oferece uma longa vida útil mesmo em atmosferas químicas agressivas e fornece o controle rápido e preciso necessário para processos industriais sensíveis.

Por que essas indústrias confiam no Carbeto de Silício

A decisão de usar elementos de aquecimento de SiC não é arbitrária; é impulsionada por requisitos de engenharia específicos que apenas um material como o carbeto de silício pode atender. Diferentes indústrias aproveitam as vantagens distintas desta cerâmica avançada.

Desempenho Inigualável em Altas Temperaturas

Os elementos de carbeto de silício podem operar de forma confiável em temperaturas de forno bem acima de 1400°C (2550°F), excedendo em muito os limites da maioria dos elementos de aquecimento metálicos.

Esta capacidade é essencial para a metalurgia, onde processos como fusão, sinterização e manutenção de metais fundidos exigem calor extremo e sustentado. É igualmente crucial na fabricação de vidro para aplicações de fusão e conformação.

Resistência a Ambientes Agressivos

Os elementos de SiC exibem excelente resistência à oxidação e ataque químico, mesmo em altas temperaturas. Isso os torna ideais para uso em fornos com atmosferas reativas.

Esta propriedade é vital para o tratamento térmico de metais e em processos de incineração, onde subprodutos corrosivos são comuns. Garante uma vida útil longa e previsível, reduzindo o tempo de inatividade dispendioso.

Precisão, Velocidade e Eficiência

Os elementos aquecem e resfriam rapidamente, permitindo ciclos de processo rápidos e controle de temperatura rigoroso. Uma corrente elétrica passa pelo elemento, gerando calor radiante que pode ser modulado com precisão ajustando a tensão.

Esta capacidade de resposta é crítica na fabricação de semicondutores e em P&D de laboratório, onde os perfis térmicos devem ser seguidos exatamente. Sua eficiência energética também reduz os custos operacionais em aplicações de alto consumo de energia.

Versatilidade Estrutural e Longevidade

Os elementos de SiC são fabricados em vários formatos, incluindo hastes, espirais e formas em U, e podem ser instalados verticalmente ou horizontalmente. Isso permite um design flexível do forno.

Sua durabilidade inerente e longa vida útil operacional os tornam uma escolha econômica a longo prazo, apesar de um investimento inicial potencialmente mais alto. Essa confiabilidade é um fator chave para qualquer operação industrial de alto rendimento.

Entendendo as Compensações

Embora altamente eficazes, os elementos de SiC não são uma solução universal. Entender suas limitações é fundamental para uma implementação bem-sucedida e para evitar armadilhas comuns.

Fragilidade e Choque Mecânico

Como a maioria das cerâmicas, o carbeto de silício é frágil. Os elementos podem fraturar se forem submetidos a choque mecânico significativo, como serem derrubados ou fixados inadequadamente contra vibração.

O manuseio cuidadoso durante a instalação e manutenção é inegociável. Os projetos de fornos também devem levar em conta a expansão térmica para evitar colocar estresse mecânico nos elementos à medida que eles aquecem.

Envelhecimento da Resistência

Uma característica fundamental do SiC é que sua resistência elétrica aumenta gradualmente com o uso ao longo do tempo. Esse fenômeno é conhecido como envelhecimento.

Para compensar isso, o sistema de alimentação deve ser capaz de fornecer tensão progressivamente mais alta para manter a saída de energia (calor) necessária. Isso geralmente exige o uso de transformadores com múltiplas derivações ou controles SCR sofisticados.

Custo Inicial Mais Alto

O custo inicial dos elementos de SiC e seus sistemas de controle de energia necessários é tipicamente maior do que o dos elementos metálicos padrão, como Kanthal (FeCrAl).

Este investimento inicial é justificado pela maior vida útil, maior capacidade de temperatura e melhor controle de processo, mas deve ser considerado na análise econômica do sistema de forno.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar a tecnologia de elemento de aquecimento correta requer alinhar suas capacidades com seu objetivo operacional principal.

- Se seu foco principal for temperaturas extremas (>1300°C) e resistência química: Elementos de SiC são a escolha superior para processos como fusão de metais, conformação de vidro ou queima de cerâmicas avançadas.

- Se seu foco principal for ciclos térmicos rápidos e precisão: O tempo de resposta rápido e a controlabilidade do SiC o tornam ideal para processamento de semicondutores e fornos sofisticados de P&D.

- Se seu foco principal for custo-benefício em temperaturas moderadas (<1250°C): Elementos metálicos de alta qualidade podem fornecer uma solução mais econômica para aplicações sem atmosferas agressivas ou demandas térmicas extremas.

Em última análise, entender essas características principais garante que você selecione uma solução de aquecimento que ofereça desempenho e valor a longo prazo.

Tabela de Resumo:

| Indústria | Aplicações Principais | Principais Benefícios dos Elementos de SiC |

|---|---|---|

| Metalurgia | Fusão, sinterização, manutenção de metais | Operação em alta temperatura (>1400°C), resistência química |

| Cerâmica e Vidro | Queima, fusão, conformação | Aquecimento uniforme, durabilidade em ambientes agressivos |

| Semicondutor | Processamento de wafers, P&D | Controle de precisão, ciclos térmicos rápidos |

| Tratamento Térmico | Recozimento, incineração | Longa vida útil, eficiência em atmosferas corrosivas |

Desbloqueie desempenho térmico superior com as soluções avançadas de aquecimento de carbeto de silício da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura adaptados às suas necessidades. Nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos industriais com elementos de aquecimento confiáveis e precisos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade