Escolher entre um forno a vácuo e um forno de atmosfera controlada resume-se a um fator principal: se o seu objetivo é prevenir todas as reações químicas ou promover uma reação específica e controlada. Um forno a vácuo remove a atmosfera para criar um ambiente puro e não reativo, enquanto um forno de atmosfera controlada substitui o ar por um gás específico para alterar intencionalmente a superfície do material.

A decisão central não é sobre qual forno aquece mais, mas sim sobre qual oferece o ambiente químico correto para o seu processo. Um forno a vácuo serve para alcançar pureza removendo elementos reativos, enquanto um forno de atmosfera controlada serve para alcançar propriedades específicas adicionando-os.

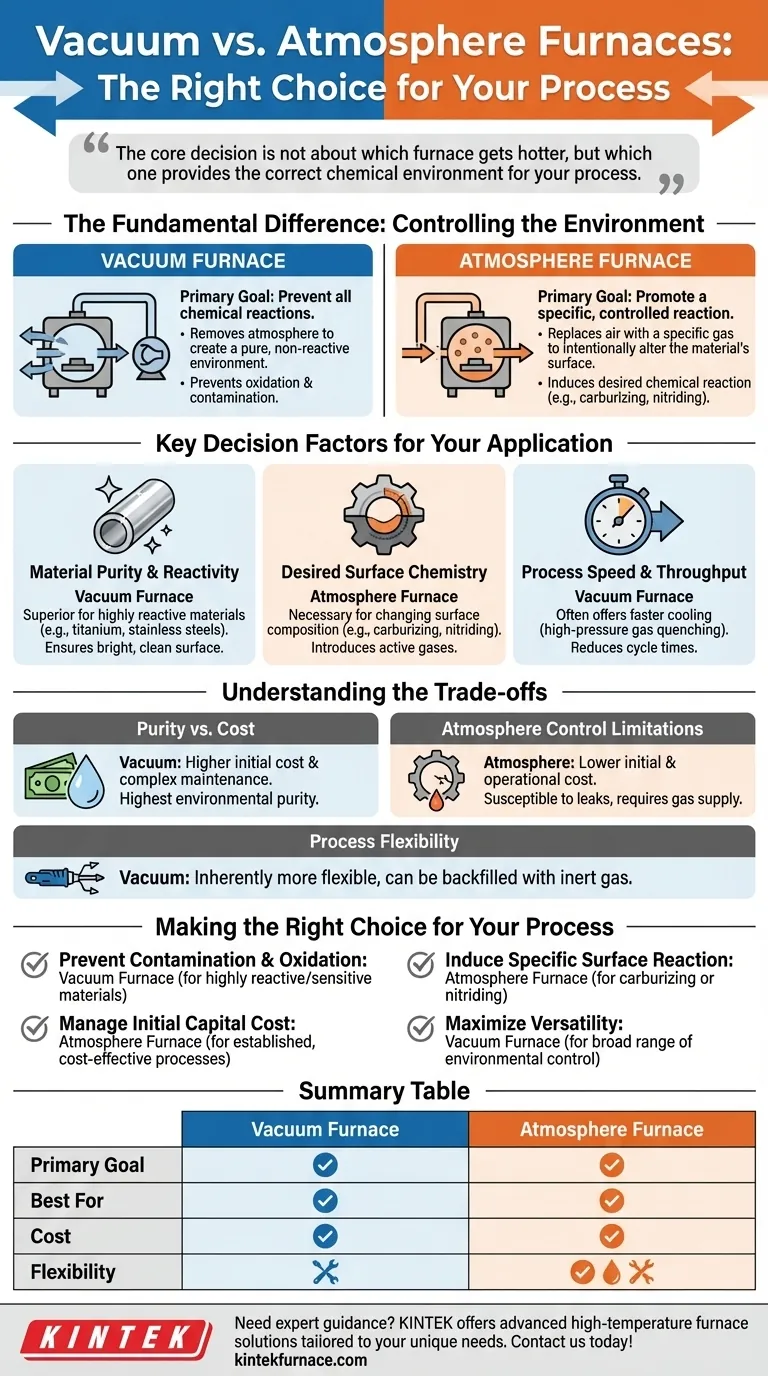

A Diferença Fundamental: Controlar o Ambiente

A escolha entre esses dois fornos é fundamentalmente sobre como você pretende controlar a química dentro da câmara em altas temperaturas.

Como Funciona um Forno a Vácuo

Um forno a vácuo funciona bombeando quase todo o ar e outros gases de uma câmara selada antes do início do aquecimento.

O objetivo principal é criar um ambiente o mais próximo possível do vazio. Isso previne a oxidação e a contaminação por gases atmosféricos como oxigênio, nitrogênio e vapor d'água, que podem ser altamente reativos com materiais em temperaturas elevadas.

Como Funciona um Forno de Atmosfera Controlada

Um forno de atmosfera controlada funciona primeiro purgando o ar ambiente de sua câmara e depois preenchendo-a com um gás ou mistura de gases cuidadosamente controlados.

O objetivo é criar uma atmosfera artificial específica. Esse ambiente é usado para induzir uma reação química desejada na superfície da peça, como cementação (adição de carbono) ou nitretação (adição de nitrogênio). Também pode ser usado com gases inertes como argônio para simplesmente prevenir a oxidação de forma mais econômica do que um vácuo total.

Fatores Chave de Decisão para Sua Aplicação

Seus requisitos específicos de processo ditarão qual tecnologia é a escolha apropriada.

Pureza e Reatividade do Material

Se você está tratando termicamente materiais altamente sensíveis ao oxigênio ou outras impurezas, um forno a vácuo é superior. Isso inclui materiais como titânio, metais refratários e certos aços inoxidáveis.

A remoção quase total dos gases atmosféricos garante que a superfície do material permaneça brilhante, limpa e não contaminada durante todo o ciclo de aquecimento e resfriamento.

Química da Superfície Desejada

Se o seu processo requer a alteração da composição química da superfície do material, você deve usar um forno de atmosfera controlada.

Processos como cementação, nitretação e carbonitretação dependem da introdução de gases ativos (como metano ou amônia) para difundir elementos na superfície do aço, a fim de aumentar a dureza e a resistência ao desgaste. Isso é impossível no vácuo.

Velocidade do Processo e Produtividade

Fornos a vácuo, particularmente aqueles equipados com têmpera a gás de alta pressão, podem frequentemente oferecer taxas de resfriamento mais rápidas do que os fornos de atmosfera tradicionais que dependem de óleo ou resfriamento lento a gás.

Esse resfriamento rápido e controlado pode reduzir os tempos de ciclo e, em alguns casos, minimizar a distorção da peça, levando a uma maior produtividade geral.

Compreendendo as Trocas

Nenhum forno é universalmente "melhor". Cada um vem com um conjunto distinto de compromissos relacionados a custo, pureza e flexibilidade.

A Equação Pureza vs. Custo

Fornos a vácuo fornecem o mais alto nível de pureza ambiental, mas isso tem um preço. Eles geralmente têm um custo de capital inicial mais alto e requisitos de manutenção mais complexos devido a bombas, vedações e sistemas de controle.

Fornos de atmosfera controlada são geralmente menos caros para comprar e operar para processos padrão, tornando-os uma escolha econômica quando a pureza absoluta não é a principal preocupação.

Limitações do Controle de Atmosfera

Embora um forno a vácuo ofereça o ambiente mais puro, alcançar um vácuo perfeito é impossível. Quantidades mínimas de gás sempre permanecerão.

Por outro lado, os fornos de atmosfera controlada são suscetíveis a vazamentos que podem introduzir oxigênio ou umidade, potencialmente comprometendo o processo. Manter a integridade da câmara e do suprimento de gás é crítico para resultados consistentes.

Flexibilidade do Processo

Um forno a vácuo é inerentemente mais flexível. Pode ser operado em vários níveis de vácuo ou reabastecido com um gás inerte para atuar como um forno de atmosfera de alta pureza.

Um forno de atmosfera controlada padrão, no entanto, não pode atingir um alto vácuo. Isso torna o forno a vácuo uma ferramenta mais versátil, especialmente para pesquisa e desenvolvimento ou oficinas que lidam com uma ampla variedade de materiais e processos.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelo resultado específico que você precisa alcançar para o seu material.

- Se o seu foco principal é prevenir contaminação e oxidação: Um forno a vácuo é a escolha definitiva para processar materiais altamente reativos ou sensíveis.

- Se o seu foco principal é induzir uma reação superficial específica: Um forno de atmosfera controlada é necessário para introduzir os gases ativos exigidos para processos como cementação ou nitretação.

- Se o seu foco principal é gerenciar o custo de capital inicial para processos estabelecidos: Um forno de atmosfera controlada dedicado é frequentemente a solução mais econômica quando um ambiente gasoso específico e bem definido é necessário.

- Se o seu foco principal é maximizar a versatilidade para aplicações variadas: Um forno a vácuo com capacidade de reabastecimento de gás inerte oferece a mais ampla gama de controle ambiental.

Em última análise, o forno certo é aquele que oferece controle preciso e repetível sobre o ambiente químico que o seu material requer para atingir suas propriedades finais.

Tabela Resumo:

| Fator | Forno a Vácuo | Forno de Atmosfera Controlada |

|---|---|---|

| Objetivo Principal | Prevenir reações químicas removendo a atmosfera | Promover reações específicas com gases controlados |

| Melhor Para | Materiais altamente reativos (ex: titânio, aços inoxidáveis) | Tratamentos de superfície (ex: cementação, nitretação) |

| Custo | Custos iniciais e de manutenção mais altos | Custos iniciais e operacionais mais baixos |

| Flexibilidade | Alta (pode ser reabastecido com gases inertes) | Limitado a ambientes gasosos específicos |

Precisa de orientação especializada para selecionar o forno perfeito para o seu laboratório? Na KINTEK, aproveitamos o excepcional P&D e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos inclui fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera Controlada, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Seja qual for sua exigência – pureza, química de superfície específica ou desempenho econômico – podemos ajudá-lo a alcançar resultados precisos e repetíveis. Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossas soluções podem aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

As pessoas também perguntam

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico