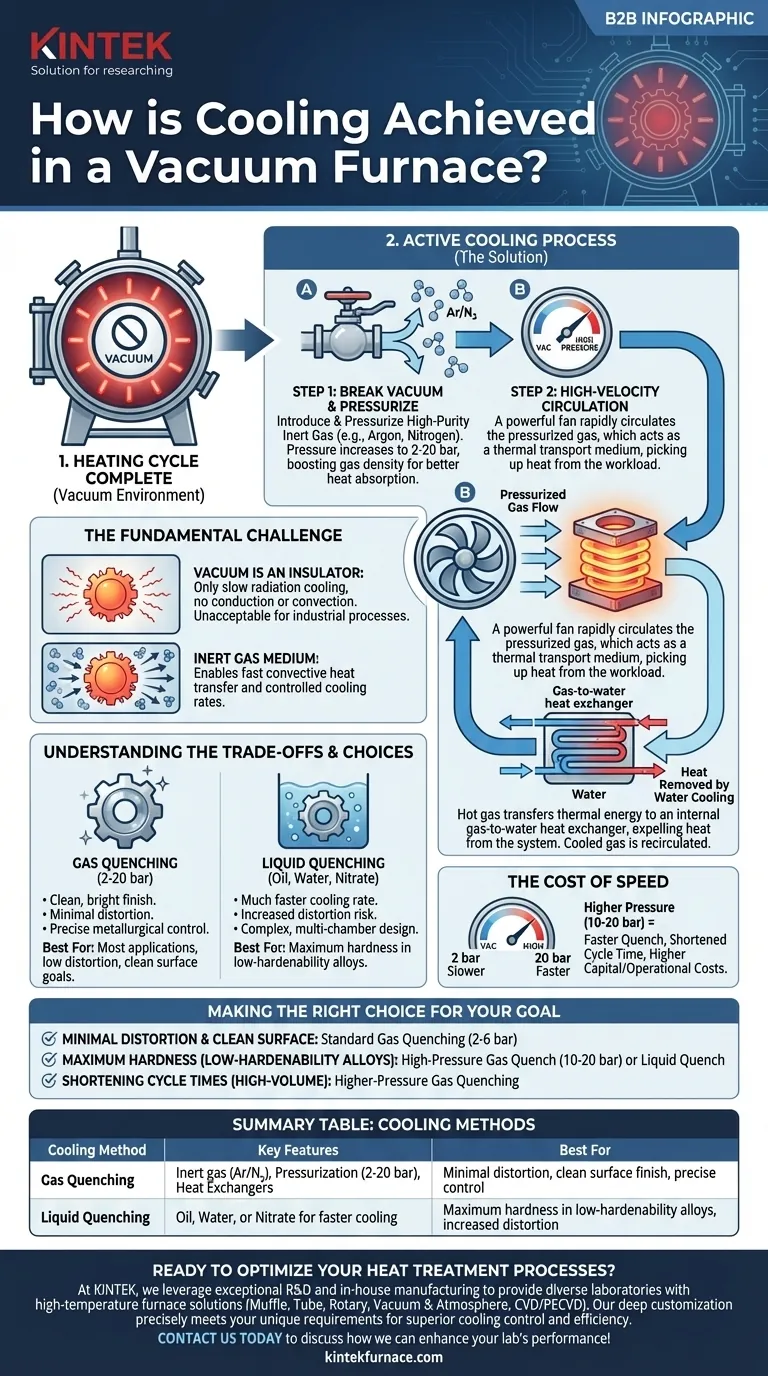

Em sua essência, o resfriamento em um forno a vácuo é alcançado quebrando o vácuo e introduzindo um gás inerte de alta pureza, como argônio ou nitrogênio. Esse gás é então pressurizado e rapidamente circulado por um potente ventilador, transferindo calor do material quente para um trocador de calor interno, que então expele a energia térmica do sistema.

O desafio central do resfriamento a vácuo é que o próprio vácuo é um excelente isolante. Portanto, o resfriamento é um processo ativo e projetado que utiliza um gás inerte pressurizado como meio de transporte térmico para controlar a taxa de resfriamento e, consequentemente, as propriedades metalúrgicas finais da peça.

O Desafio Fundamental: Transferência de Calor Sem Ar

Por Que Você Não Pode Simplesmente 'Esfriar' em um Vácuo

Em uma atmosfera normal, o calor se dissipa por condução, convecção e radiação. Um vácuo praticamente elimina a condução e a convecção, deixando apenas a radiação térmica como método para um objeto quente esfriar.

Este processo é extremamente lento e não oferece controle significativo sobre a taxa de resfriamento, o que é inaceitável para a maioria dos processos industriais de tratamento térmico.

Introduzindo o Meio de Transferência: Gás Inerte

Para superar isso, um gás inerte é introduzido na câmara após a conclusão do ciclo de aquecimento. Gases como Argônio e Nitrogênio são usados porque são quimicamente não reativos e não contaminarão nem reagirão com as superfícies metálicas quentes.

Este gás fornece o meio necessário para a transferência de calor por convecção, atuando como um veículo para remover o calor das peças.

A Mecânica do Resfriamento por Gás

Etapa 1: Reenchimento e Pressurização

O primeiro passo é reencher a zona quente com o gás inerte. Para aumentar a eficiência da transferência de calor, o forno é frequentemente pressurizado a níveis acima da atmosfera padrão, geralmente variando de 2 a 20 bar (29 a 290 PSI).

Maior pressão significa maior densidade de moléculas de gás, o que aumenta drasticamente a capacidade do gás de absorver e transferir calor por unidade de volume.

Etapa 2: Circulação de Alta Velocidade

Um potente ventilador de alta temperatura dentro do forno é ativado. Este ventilador circula o gás pressurizado em alta velocidade através da carga de trabalho e de toda a zona quente.

O gás em movimento absorve a energia térmica diretamente das superfícies das peças que estão sendo tratadas.

Etapa 3: Rejeição de Calor Através do Trocador de Calor

O gás agora quente é direcionado para longe da carga de trabalho e através de um trocador de calor gás-água, que é um componente padrão do forno a vácuo.

A água fria que flui pelo trocador de calor absorve o calor do gás. O gás resfriado é então recirculado de volta para a zona quente pelo ventilador para absorver mais calor das peças. Este circuito fechado continua até que o material atinja sua temperatura alvo.

Compreendendo as Compensações

Resfriamento por Gás vs. Resfriamento Líquido

Embora o resfriamento por gás seja o método mais comum em fornos a vácuo modernos, existem outros métodos mais agressivos, como o resfriamento por óleo, água ou nitrato.

O resfriamento por gás proporciona um acabamento de peça limpo e brilhante e minimiza o risco de distorção. O resfriamento líquido oferece uma taxa de resfriamento muito mais rápida, que é necessária para certas ligas atingirem a dureza máxima, mas aumenta a distorção da peça e requer projetos de forno multicâmara mais complexos.

O Custo da Velocidade

A velocidade de um resfriamento por gás está diretamente relacionada à pressão do gás. Um resfriamento de 10 bar é significativamente mais rápido do que um resfriamento de 2 bar, o que encurta o tempo total do ciclo do processo.

No entanto, alcançar pressões mais altas requer um projeto de forno mais robusto e caro, bem como um ventilador de circulação mais potente, levando a custos de capital e operacionais mais elevados. A escolha é uma compensação direta entre a velocidade do processo e o custo do equipamento.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de resfriamento correto depende inteiramente do material a ser tratado e do resultado desejado.

- Se seu foco principal é distorção mínima e um acabamento de superfície limpo: O resfriamento padrão por gás inerte (2-6 bar) é a escolha ideal.

- Se seu foco principal é atingir a dureza máxima em ligas de baixa temperabilidade: Pode ser necessário um resfriamento por gás de alta pressão mais severo (10-20 bar) ou um resfriamento líquido separado.

- Se seu foco principal é encurtar os tempos de ciclo para produção de alto volume: Investir em um forno com capacidades de resfriamento por gás de alta pressão é a estratégia mais eficaz.

Em última análise, controlar o processo de resfriamento é tão crítico quanto controlar o processo de aquecimento para alcançar resultados precisos e repetíveis no tratamento térmico a vácuo.

Tabela Resumo:

| Método de Resfriamento | Características Principais | Melhor Para |

|---|---|---|

| Resfriamento por Gás | Usa gás inerte (ex: Argônio, Nitrogênio), pressurização (2-20 bar) e trocadores de calor para resfriamento controlado | Distorção mínima, acabamento de superfície limpo, controle metalúrgico preciso |

| Resfriamento Líquido | Emprega óleo, água ou nitrato para taxas de resfriamento mais rápidas | Dureza máxima em ligas de baixa temperabilidade, risco aumentado de distorção |

Pronto para otimizar seus processos de tratamento térmico com soluções avançadas de fornos a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para controle de resfriamento e eficiência superiores. Entre em contato hoje para discutir como podemos aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga