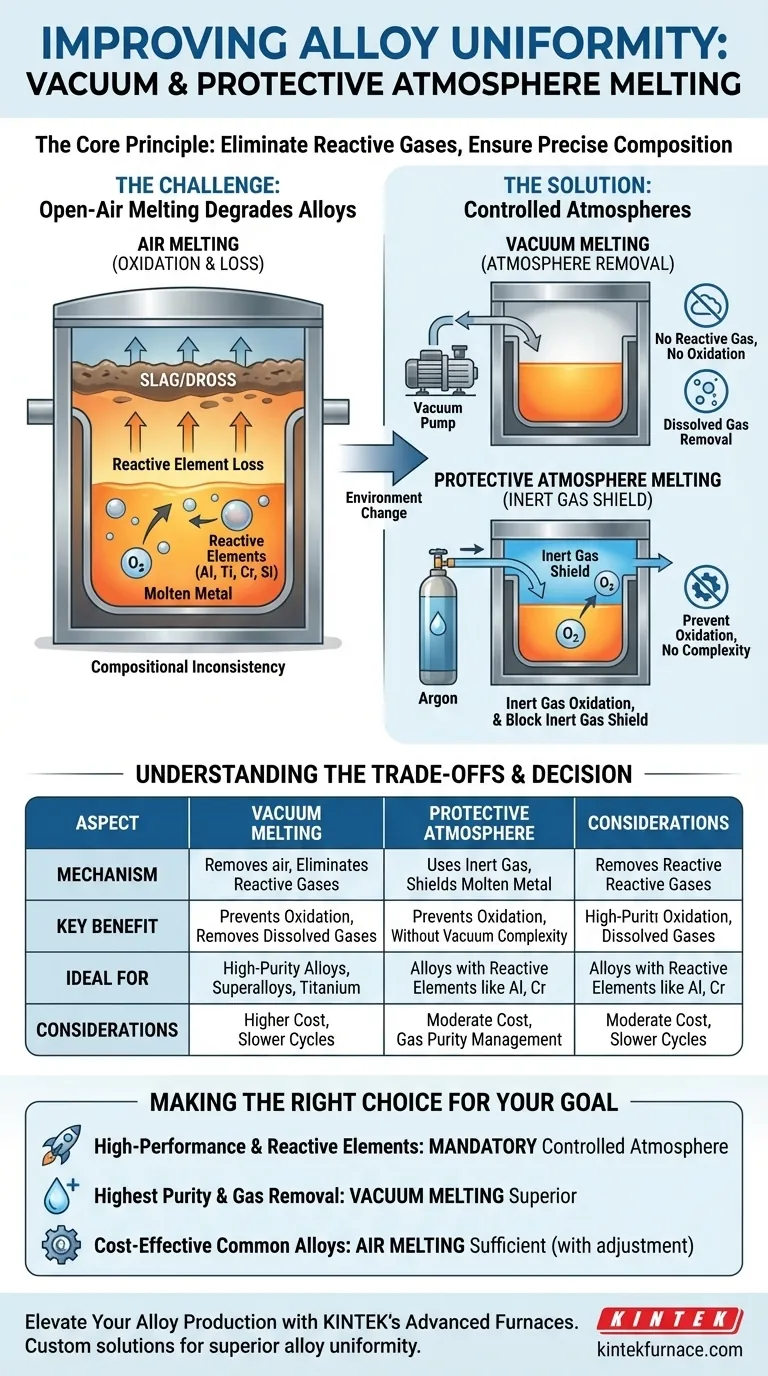

Em essência, a fusão a vácuo ou em atmosfera protetora melhora a uniformidade da liga ao criar um ambiente livre de gases reativos como o oxigênio. Isso impede a perda de elementos de liga sensíveis que, de outra forma, reagiriam e seriam removidos do metal fundido, garantindo que a composição final corresponda precisamente à fórmula pretendida.

Ao remover ou substituir a atmosfera ao redor do metal fundido, você está fundamentalmente eliminando as reações colaterais não controladas — principalmente a oxidação — que causam variações imprevisíveis na química final da liga. Esse controle é a chave para alcançar a uniformidade.

O Desafio: Por que a Fusão ao Ar Livre Degrada as Ligas

Quando os metais são fundidos ao ar livre, eles são expostos a um ambiente hostil em temperaturas extremas. Essa exposição é a principal fonte de inconsistência composicional.

O Problema da Oxidação

Em temperaturas de fusão, a maioria dos elementos metálicos tem uma forte afinidade com o oxigênio. Isso faz com que reajam rapidamente com os aproximadamente 21% de oxigênio presentes no ar.

Essa reação forma óxidos metálicos, que são compostos não metálicos. Esses óxidos são frequentemente menos densos que o metal fundido e flutuam para a superfície, formando uma camada de impurezas conhecida como escória ou borra.

A Perda de Elementos Críticos de Liga

A verdadeira questão para a uniformidade da liga é que esse processo de oxidação não é uniforme. Certos elementos — como alumínio, titânio, cromo e silício — são mais reativos com o oxigênio do que o metal base (por exemplo, ferro ou níquel).

Esses elementos altamente reativos são preferencialmente "capturados" da fusão para formar óxidos. Isso significa que eles são perdidos da solução metálica, alterando o equilíbrio químico cuidadosamente projetado da liga. O resultado é um produto final que não possui mais a composição pretendida.

Como as Atmosferas Controladas Preservam a Composição

A fusão a vácuo e em atmosfera protetora neutralizam diretamente esse processo destrutivo ao alterar fundamentalmente o ambiente em que o metal é fundido.

Mecanismo 1: Fusão a Vácuo

A abordagem mais direta é remover totalmente a atmosfera. Um poderoso sistema de vácuo bombeia o ar para fora da câmara de fusão antes e durante o processo.

Ao reduzir a pressão, você diminui drasticamente o número de moléculas de oxigênio, nitrogênio e outros gases disponíveis para reagir. Com o reagente ausente, a oxidação e a nitretação de elementos de liga sensíveis simplesmente não podem ocorrer.

Mecanismo 2: Fusão em Atmosfera Protetora

Uma alternativa é substituir o ar reativo por um gás que não reagirá com o metal fundido. Este é tipicamente um gás inerte, sendo o argônio a escolha mais comum.

A câmara do forno é purgada de ar e preenchida com argônio de alta pureza. Essa camada de gás inerte atua como um escudo físico, impedindo que qualquer oxigênio residual ou entrante entre em contato com a superfície do metal fundido.

Entendendo as Compensações

Embora essenciais para a qualidade, essas técnicas avançadas de fusão introduzem considerações práticas que devem ser ponderadas em relação aos seus benefícios.

Custo e Complexidade Aumentados

Fornos de fusão por indução a vácuo (VIM) e os sistemas de gerenciamento de gás associados são significativamente mais caros para comprar, operar e manter do que os fornos de fusão a ar padrão. Esse custo é, em última análise, repassado ao produto final.

Ciclos de Produção Mais Lentos

Atingir um vácuo alto ou purgar completamente uma câmara com gás inerte leva tempo. Essas etapas aumentam o tempo total de "sangria a sangria", reduzindo a vazão em comparação com métodos de fusão mais simples.

Quando é Necessário?

Para ligas comuns, como aços carbono básicos ou certas ligas de ferro fundido, uma perda de elemento previsível durante a fusão a ar pode ser frequentemente compensada ajustando-se a carga inicial. No entanto, para superligas de alto desempenho, ligas de titânio ou qualquer material onde elementos traço tenham um efeito poderoso, a fusão em atmosfera controlada não é opcional — é um requisito.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar fusão a vácuo ou em atmosfera protetora depende inteiramente da sensibilidade química da liga e da precisão exigida do produto final.

- Se seu foco principal for produzir ligas de alto desempenho com elementos reativos (por exemplo, titânio, alumínio, superligas): A fusão em atmosfera controlada é obrigatória para prevenir a perda catastrófica desses elementos críticos e alcançar as propriedades desejadas.

- Se seu foco principal for alcançar a mais alta pureza e minimizar inclusões não metálicas: A fusão a vácuo é superior, pois não apenas previne reações, mas também ajuda a remover gases dissolvidos como hidrogênio e nitrogênio da fusão.

- Se seu foco principal for a produção econômica de ligas comuns e menos reativas: A fusão a ar tradicional é frequentemente suficiente, desde que você possa gerenciar e compensar um grau previsível de perda de elementos.

Controlar a atmosfera de fusão é a etapa definitiva para passar de simplesmente fazer metal para engenhar um material com precisão.

Tabela de Resumo:

| Aspecto | Fusão a Vácuo | Fusão em Atmosfera Protetora |

|---|---|---|

| Mecanismo | Remove o ar para eliminar gases reativos | Usa gás inerte (por exemplo, argônio) para proteger o metal fundido |

| Principal Benefício | Previne a oxidação e remove gases dissolvidos | Previne a oxidação sem a complexidade do vácuo |

| Ideal Para | Ligas de alta pureza, superligas, ligas de titânio | Ligas com elementos reativos como alumínio, cromo |

| Considerações | Custo mais alto, ciclos mais lentos | Custo moderado, requer gerenciamento de pureza do gás |

Eleve sua produção de ligas com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos a Vácuo e Atmosfera, Fornos de Mufa, Tubo e Rotativos, além de Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, ajudando você a alcançar uniformidade e desempenho superiores da liga. Contate-nos hoje para discutir como podemos apoiar seu desenvolvimento de ligas de alto desempenho!

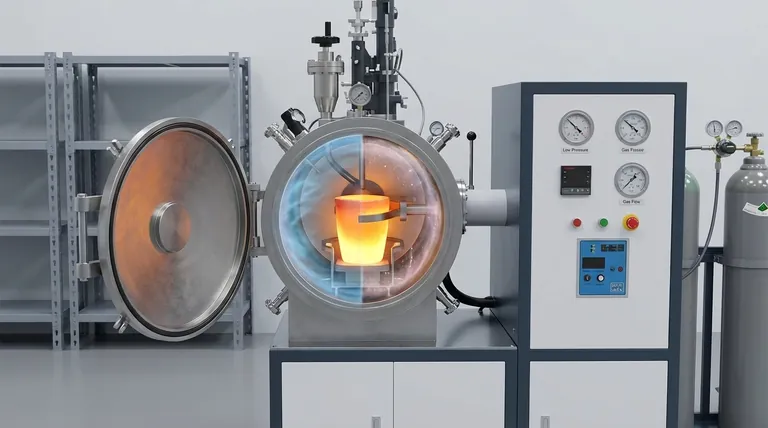

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho