Em sua essência, o tratamento térmico a vácuo é um método de alteração das propriedades de um material aquecendo-o em um ambiente de alto vácuo. Ao bombear quase todo o ar e gases reativos para fora de um forno selado, o processo evita a oxidação, a descarbonetação e outras contaminações superficiais. Isso resulta em um produto final mais limpo, mais forte e mais previsível em comparação com o aquecimento atmosférico tradicional.

O valor principal do tratamento térmico a vácuo não é apenas o próprio aquecimento, mas o ambiente impecável que ele cria. A remoção de oxigênio e outros contaminantes permite que as mudanças metalúrgicas ocorram sem a interferência de reações químicas indesejadas, garantindo que a superfície e a integridade estrutural do material sejam preservadas.

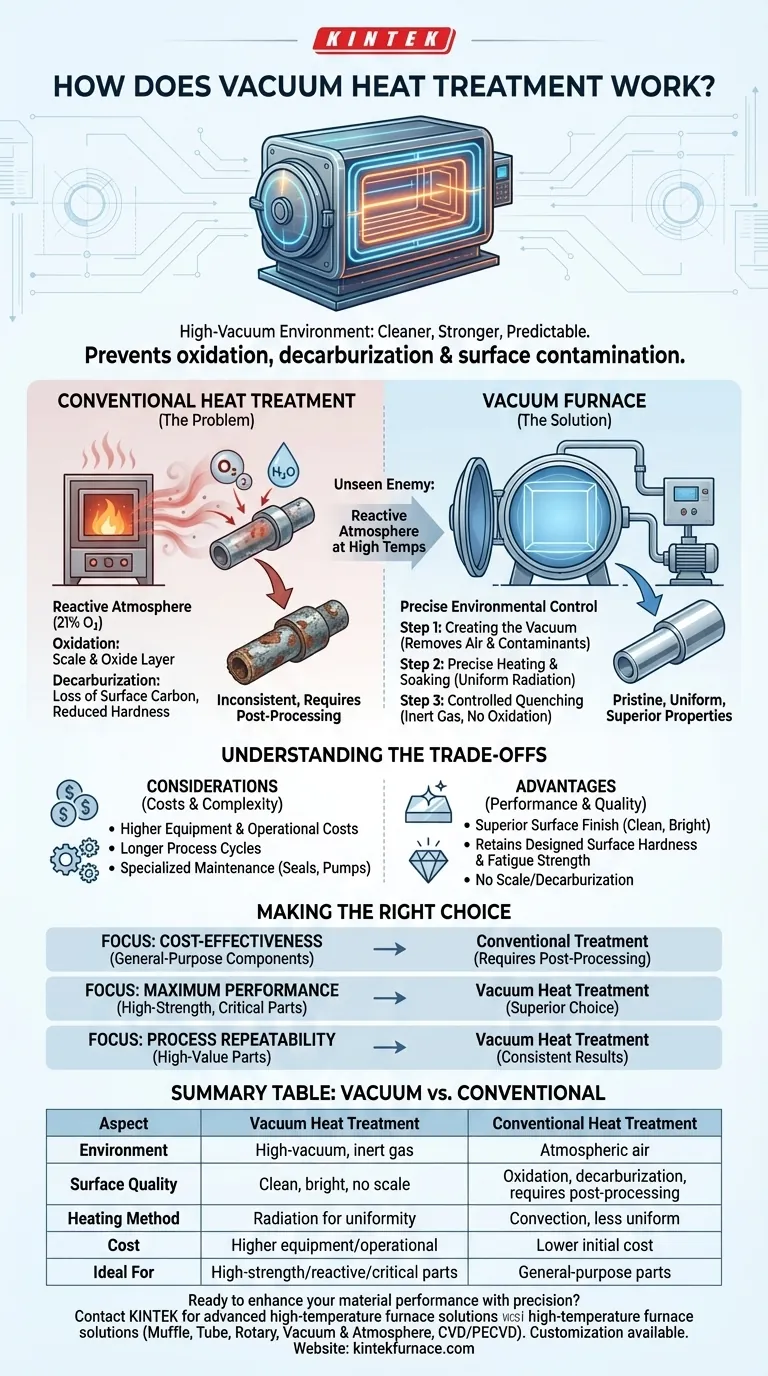

O Problema com o Tratamento Térmico Convencional

Para entender o valor do vácuo, devemos primeiro reconhecer os desafios de aquecer metal ao ar livre. A atmosfera se torna um agente reativo em altas temperaturas.

O Inimigo Invisível: A Atmosfera

O ar ao nosso redor contém aproximadamente 21% de oxigênio, juntamente com nitrogênio, vapor d'água e outros gases vestigiais. Quando um metal é aquecido, seus átomos tornam-se mais energéticos e altamente suscetíveis a reagir com esses elementos.

O Impacto da Oxidação e Descarbonetação

Essa reação se manifesta de duas maneiras principais. A oxidação é a formação de uma camada de carepa ou óxido na superfície do material, que muitas vezes precisa ser limpa posteriormente. A descarbonetação é a perda de carbono da superfície do aço, o que reduz sua dureza, resistência ao desgaste e vida útil à fadiga.

Resultados Inconsistentes e Imprevisíveis

Essas reações superficiais indesejadas podem levar a mudanças dimensionais, propriedades mecânicas comprometidas e resultados inconsistentes de um lote para outro. Isso muitas vezes exige etapas adicionais de pós-processamento, como retificação, jateamento ou limpeza química para restaurar o acabamento superficial e as dimensões exigidas da peça.

Como um Forno a Vácuo Resolve Esses Problemas

Um forno a vácuo é um sistema projetado para controlar precisamente o ambiente desde o início do ciclo de aquecimento até o final do ciclo de resfriamento.

Etapa 1: Criação do Ambiente Controlado

O processo começa colocando o material dentro de uma câmara de forno selada. Um poderoso sistema de bombas de vácuo então remove o ar, diminuindo a pressão interna para um vácuo quase perfeito. Esta etapa remove o oxigênio, o vapor d'água e outros contaminantes que, de outra forma, reagiriam com o metal quente.

Etapa 2: Aquecimento e Permanência Precisos

Uma vez que o vácuo é estabelecido, os elementos de aquecimento elevam o material à sua temperatura alvo. Em um vácuo, o calor é transferido principalmente por radiação, o que proporciona um aquecimento extremamente uniforme em toda a peça, minimizando o estresse térmico. O material é mantido, ou "encharcado", a essa temperatura para permitir que a transformação metalúrgica desejada ocorra em toda a sua estrutura.

Etapa 3: Resfriamento Controlado (Quenching)

O resfriamento rápido (quenching) é o que fixa as propriedades desejadas, como a dureza. Em um forno a vácuo, isso não é feito expondo a peça ao ar. Em vez disso, a câmara é rapidamente reabastecida com um gás inerte de alta pressão, como nitrogênio ou argônio. Este gás resfria a peça rapidamente e uniformemente sem causar qualquer oxidação superficial. Alguns fornos também usam um banho de têmpera a óleo integrado e selado para aplicações específicas.

Compreendendo as Trocas e Considerações

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Ele envolve trocas específicas que o tornam ideal para algumas aplicações, mas menos prático para outras.

Maiores Custos de Equipamento e Operacionais

Os fornos a vácuo representam um investimento de capital significativamente maior do que os fornos atmosféricos convencionais. Os ciclos do processo também podem ser mais longos devido ao tempo necessário para bombear a câmara até o nível de vácuo alvo, impactando a produção geral.

Complexidade da Manutenção

Manter uma vedação perfeita e um sistema de vácuo de alto desempenho é crítico. Isso requer conhecimento especializado e manutenção regular de bombas, vedações da câmara e instrumentação de diagnóstico para evitar vazamentos que comprometeriam todo o processo.

Acabamento Superficial e Propriedades Superiores

A vantagem definitiva é o resultado: as peças saem do forno limpas, brilhantes e sem carepa. Ao prevenir a descarbonetação, o material retém sua dureza superficial e resistência à fadiga projetadas, o que é crítico para componentes de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre tratamento térmico a vácuo e atmosférico depende inteiramente dos seus requisitos de material, objetivos do projeto e orçamento.

- Se o seu foco principal é a relação custo-benefício para componentes de uso geral: O tratamento atmosférico convencional é frequentemente suficiente, desde que você possa acomodar o pós-processamento, como jateamento ou retificação.

- Se o seu foco principal é o desempenho máximo e a integridade do material: O tratamento térmico a vácuo é a escolha superior para aços de alta resistência, metais reativos (como titânio e superligas) e componentes críticos onde a qualidade da superfície é primordial.

- Se o seu foco principal é a repetibilidade do processo para peças de alto valor: O alto grau de automação e controle em fornos a vácuo proporciona resultados metalúrgicos excepcionalmente consistentes de lote para lote.

Em última análise, investir em um processo a vácuo é um investimento em controle incomparável sobre o resultado metalúrgico final.

Tabela Resumo:

| Aspecto | Tratamento Térmico a Vácuo | Tratamento Térmico Convencional |

|---|---|---|

| Ambiente | Alto vácuo, gás inerte | Ar atmosférico |

| Qualidade da Superfície | Limpo, brilhante, sem carepa | Oxidação, descarbonetação, requer pós-processamento |

| Método de Aquecimento | Radiação para uniformidade | Convecção, menos uniforme |

| Custo | Maiores custos de equipamento e operacionais | Menor custo inicial |

| Ideal Para | Aços de alta resistência, metais reativos, peças críticas | Componentes de uso geral com pós-processamento |

Pronto para melhorar o desempenho do seu material com precisão? Entre em contato com a KINTEK hoje para explorar nossas avançadas soluções de fornos de alta temperatura. Aproveitando a excepcional P&D e fabricação interna, oferecemos Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos com profunda personalização para atender às suas necessidades experimentais exclusivas. Entre em contato agora para uma solução personalizada que garante resultados mais limpos, mais fortes e mais previsíveis!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica