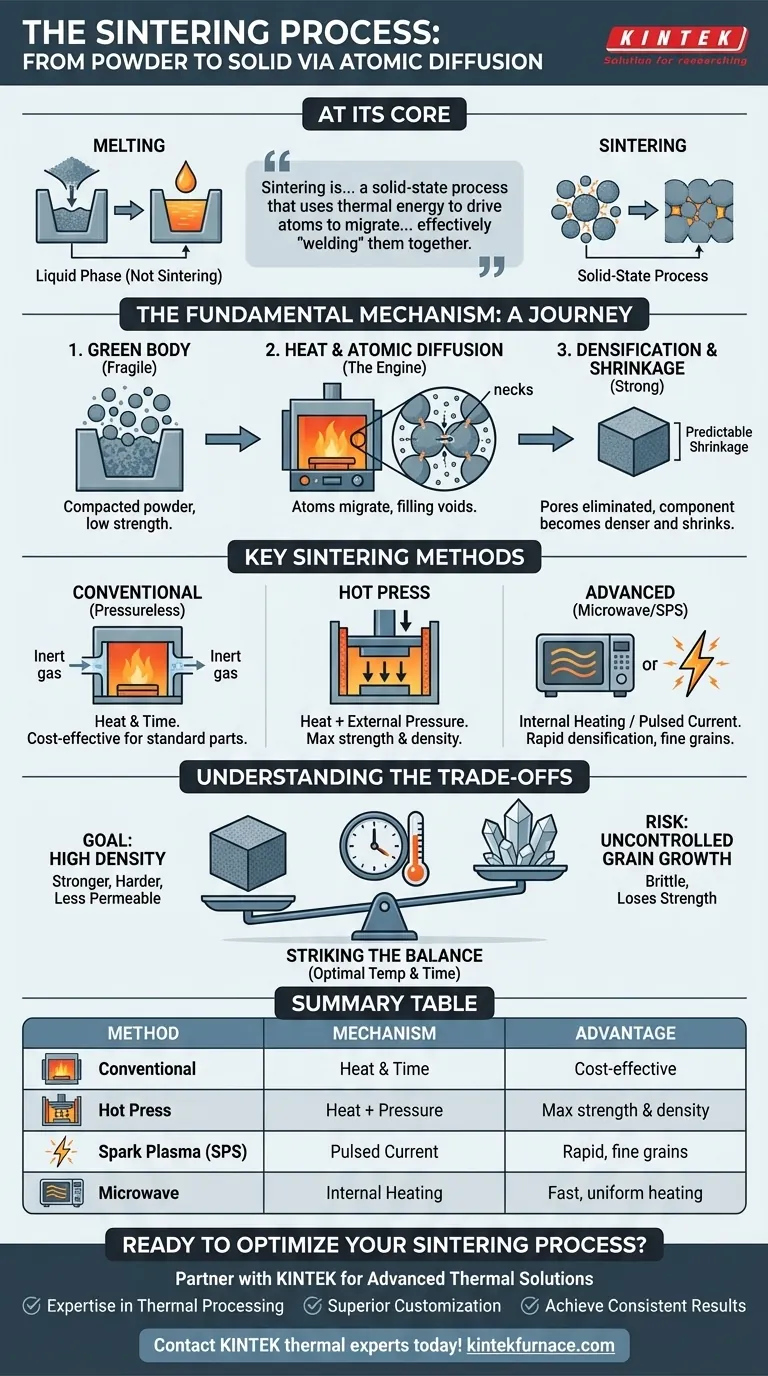

Em sua essência, a sinterização é um processo de fabricação que transforma um pó em um objeto sólido e denso usando alta temperatura. Ao contrário da fusão, o material é aquecido a uma temperatura abaixo do seu ponto de fusão, fazendo com que as partículas individuais se fundam através da difusão atômica, resultando em uma massa forte e coerente.

A sinterização não se trata de derreter um material em um molde líquido. Em vez disso, é um processo de estado sólido que usa energia térmica para impulsionar os átomos a migrarem através dos limites das partículas, efetivamente "soldando-as" e eliminando os espaços vazios entre elas.

O Mecanismo Fundamental: Do Pó ao Sólido

Para entender a sinterização, você deve visualizar o que acontece em nível microscópico. O processo é uma jornada de um pó frágil e frouxamente compactado para um componente denso e projetado.

O Ponto de Partida: O "Corpo Verde"

O processo começa com um pó compactado, frequentemente unido por um ligante. Esta forma inicial e frágil é conhecida como corpo verde. Embora tenha a forma desejada, falta-lhe a força, dureza e densidade necessárias para sua aplicação final.

Ativando o Processo: Calor e Difusão Atômica

Quando o corpo verde é aquecido em um forno, os átomos nos pontos de contato das partículas ganham energia suficiente para se mover. Este movimento, chamado de difusão atômica, é o motor da sinterização. Os átomos migram do volume das partículas para os "pescoços" que se formam entre elas e para os poros (espaços vazios).

O Resultado: Densificação e Contração

À medida que os átomos preenchem os vazios, os poros encolhem e são eventualmente eliminados. Isso faz com que todo o componente se torne mais denso e encolha de tamanho. Esta contração de sinterização é previsível e deve ser levada em consideração; as peças são intencionalmente feitas maiores em seu estado verde para garantir que encolham para as dimensões finais corretas.

Principais Métodos de Sinterização e Seus Propósitos

O método específico utilizado depende do material, das propriedades desejadas e dos fatores econômicos. Cada variação manipula temperatura, pressão e método de aquecimento para alcançar um resultado específico.

Sinterização Convencional (Sem Pressão)

Esta é a forma mais comum. O corpo verde é simplesmente aquecido em um forno com uma atmosfera controlada (frequentemente vácuo ou gás inerte) para evitar a oxidação. Ele depende unicamente da temperatura e do tempo para impulsionar a densificação.

Sinterização por Prensagem a Quente

Neste método, pressão externa é aplicada simultaneamente com o calor. A pressão força fisicamente as partículas a se unirem, o que acelera a densificação e ajuda a alcançar densidades finais mais altas, especialmente para materiais difíceis de sinterizar convencionalmente.

Métodos Avançados: Sinterização por Micro-ondas e Plasma

Estas técnicas utilizam fontes de energia alternativas. A sinterização por micro-ondas usa radiação de micro-ondas para aquecer o material internamente, o que pode ser mais rápido e uniforme. A Sinterização por Plasma de Faísca (SPS) passa uma corrente elétrica pulsada através do pó, gerando calor localizado intenso nos contatos das partículas, permitindo uma densificação extremamente rápida em temperaturas gerais mais baixas.

Compreendendo as Compensações

A sinterização bem-sucedida não se trata apenas de aquecer um material. É um ato de equilíbrio preciso entre alcançar alta densidade e controlar a microestrutura do material.

O Objetivo: Alta Densidade

O objetivo principal da sinterização é eliminar a porosidade. Uma peça de alta densidade é geralmente mais forte, mais dura e menos permeável, que são propriedades críticas para aplicações de alto desempenho, desde implantes dentários até turbinas de motores a jato.

O Risco: Crescimento Descontrolado de Grãos

À medida que as partículas se fundem e se densificam, os cristais microscópicos que compõem o material, conhecidos como grãos, tendem a crescer. Se os grãos crescerem demais, o material pode se tornar quebradiço e perder força, anulando os benefícios da alta densidade.

Encontrando o Equilíbrio

O principal desafio para os engenheiros é otimizar o ciclo de sinterização — especificamente a temperatura e o tempo de permanência. O objetivo é manter a peça a uma temperatura alta o suficiente por tempo suficiente para atingir a densidade máxima, mas resfriá-la antes que os grãos possam crescer para um tamanho prejudicial.

Como Aplicar Isso ao Seu Objetivo

Sua escolha do processo e parâmetros de sinterização é determinada inteiramente pelas propriedades finais que você precisa alcançar.

- Se seu foco principal é a produção econômica de peças padrão: A sinterização convencional sem pressão é geralmente a abordagem mais econômica e direta.

- Se seu foco principal é a máxima resistência e desempenho: A prensagem a quente ou a sinterização por plasma de faísca são escolhas superiores para alcançar a maior densidade possível com estrutura de grãos finos.

- Se seu foco principal é a velocidade e a eficiência do processo: A sinterização por micro-ondas e por plasma de faísca pode reduzir drasticamente os tempos de ciclo em comparação com os métodos convencionais.

Compreender esses princípios transforma a sinterização de uma simples etapa de aquecimento em uma ferramenta precisa para engenharia de propriedades de materiais desde o nível atômico.

Tabela Resumo:

| Método de Sinterização | Mecanismo Chave | Principal Vantagem |

|---|---|---|

| Convencional (Sem Pressão) | Calor e Tempo | Custo-benefício para peças padrão |

| Prensagem a Quente | Calor + Pressão Externa | Máxima resistência e densidade |

| Plasma de Faísca (SPS) | Corrente Elétrica Pulsada | Densificação rápida, grãos finos |

| Micro-ondas | Aquecimento Interno por Micro-ondas | Aquecimento rápido e uniforme |

Pronto para Otimizar Seu Processo de Sinterização?

Escolher o forno de sinterização certo é crucial para alcançar o equilíbrio perfeito de densidade, resistência e microestrutura para seus materiais. As soluções avançadas de fornos de alta temperatura da KINTEK são projetadas para oferecer o controle térmico preciso que sua pesquisa e desenvolvimento ou produção exigem.

Por que fazer parceria com a KINTEK?

- Experiência em Processamento Térmico: Aproveite nosso profundo conhecimento para selecionar o forno ideal — de Fornos Mufla e Tubulares a Fornos de Vácuo e Atmosfera sofisticados.

- Personalização Superior: Nossas fortes capacidades internas de P&D e fabricação nos permitem adaptar sistemas de forno — incluindo Sistemas CVD/PECVD especializados — às suas necessidades experimentais ou de produção exclusivas.

- Resultados Consistentes: Garanta uma contração de sinterização previsível e um crescimento de grãos controlado com nosso equipamento confiável e de alto desempenho.

Não deixe que as limitações do forno comprometam as propriedades do seu material. Seja você desenvolvendo novas cerâmicas, ligas metálicas ou compósitos avançados, a KINTEK oferece as soluções robustas de sinterização que você precisa para o sucesso.

Entre em contato com nossos especialistas em térmica hoje para discutir como podemos ajudá-lo a dominar seu processo de sinterização.

Guia Visual

Produtos relacionados

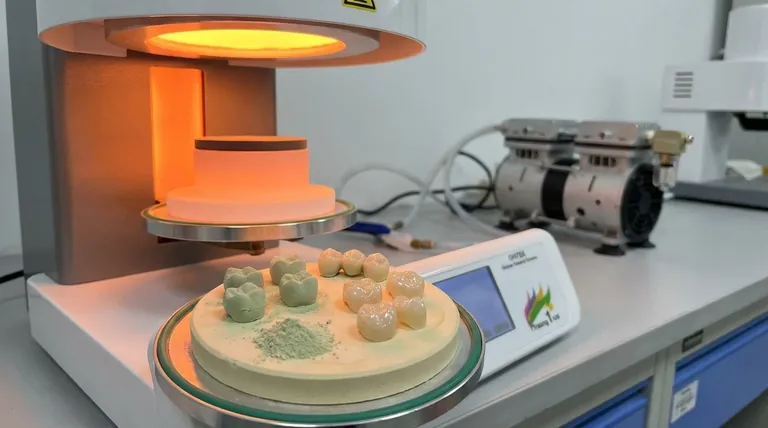

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório