Em sua essência, o processo de utilização de um forno de sinterização dentária é um tratamento térmico altamente controlado que transforma uma restauração dentária frágil e pré-moldada em seu estado final de alta resistência. Isso envolve colocar a restauração (muitas vezes feita de zircônia) no forno, onde ela é submetida a um ciclo preciso e pré-programado de aquecimento e resfriamento em uma atmosfera controlada. Isso funde as partículas do material, fazendo com que ele se adense e atinja a integridade estrutural, cor e translucidez desejadas.

A sinterização não é apenas um processo de aquecimento; é uma transformação meticulosa. O seu sucesso depende do controle preciso da temperatura, do tempo e da atmosfera para converter uma peça pré-fresada, semelhante a giz, numa prótese dentária final durável, biocompatível e estética.

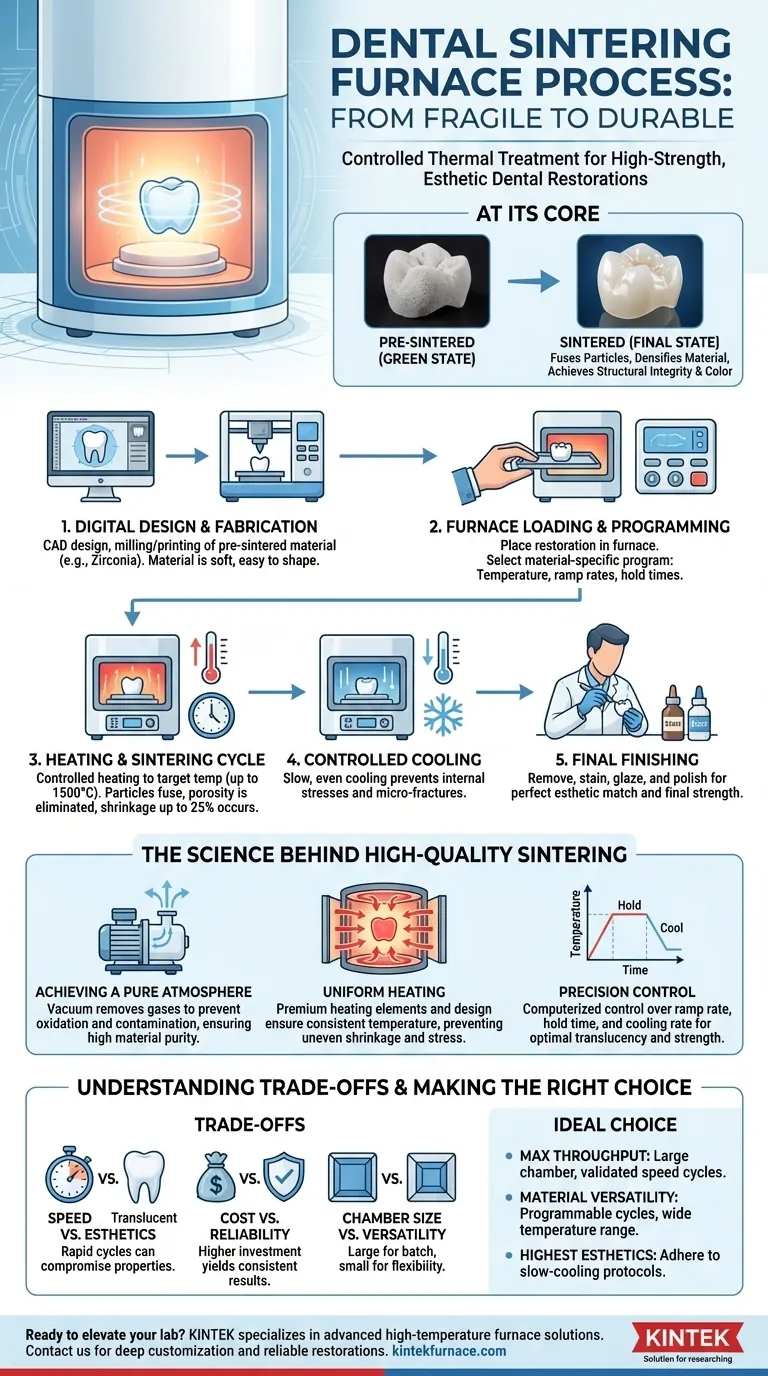

O Fluxo de Trabalho de Sinterização Passo a Passo

O forno de sinterização é um componente crítico num fluxo de trabalho de odontologia digital mais amplo. A qualidade do produto final depende da execução precisa de cada etapa.

Passo 1: Design Digital e Fabricação

Antes mesmo de o forno ser ligado, a restauração é desenhada usando software CAD (Computer-Aided Design). Este ficheiro digital é então enviado para uma fresadora ou impressora 3D, que esculpe ou constrói a restauração a partir de um bloco de material pré-sinterizado, mais comummente zircônia.

Neste estado pré-sinterizado, o material é macio e semelhante a giz, facilitando a fresagem precisa.

Passo 2: Carregamento e Programação do Forno

A restauração fresada no "estado verde" é cuidadosamente colocada no forno de sinterização, geralmente sobre uma bandeja ou cadinho especializado.

O técnico seleciona então o programa correto no painel de controlo computadorizado do forno. Este programa é específico para o material utilizado, uma vez que diferentes tipos de zircônia ou outras cerâmicas requerem temperaturas de aquecimento, taxas de rampa e tempos de permanência exclusivos.

Passo 3: O Ciclo de Aquecimento e Sinterização

O forno inicia o ciclo, elevando lentamente a temperatura a uma "taxa de rampa" controlada. Este aquecimento gradual evita o choque térmico, que poderia rachar a restauração.

Uma vez atingida a temperatura de sinterização alvo (que pode ultrapassar 1500°C para zircônia), o forno mantém esta temperatura por um período específico. Durante esta fase, as partículas do material fundem-se, eliminando a porosidade e fazendo com que a restauração encolha até 25% e endureça significativamente.

Passo 4: Arrefecimento Controlado

A fase de arrefecimento é tão crítica quanto a fase de aquecimento. O forno deve baixar a temperatura de forma lenta e uniforme para evitar que se desenvolvam tensões internas e microfraturas na cerâmica recém-endurecida.

Passo 5: Acabamento Final

Após a conclusão do ciclo e o arrefecimento total da restauração, ela é removida do forno. Ela atingiu agora o seu tamanho, resistência e tonalidade finais. A etapa final envolve pequenos ajustes, coloração, vidragem e polimento para corresponder perfeitamente aos dentes naturais do paciente.

A Ciência por Trás da Sinterização de Alta Qualidade

Compreender a tecnologia dentro do forno revela porque é que este processo é tão fundamental para a produção de restaurações fiáveis.

Atingir uma Atmosfera Pura

Muitos fornos avançados criam um vácuo dentro da câmara antes do início do ciclo de aquecimento. Isto remove gases atmosféricos como o oxigénio, que podem causar oxidação e contaminar o material, especialmente ao sinterizar metais ou ligas sensíveis. Isto garante uma alta pureza do material e melhora as suas propriedades mecânicas finais.

Aquecimento Uniforme para Integridade Estrutural

A função principal de um forno de qualidade é fornecer calor perfeitamente uniforme. Pontos frios ou quentes na câmara causam encolhimento desigual, criando tensões internas que podem levar à falha catastrófica da restauração mais tarde.

Elementos de aquecimento de alta qualidade, como os feitos de carbeto de silício, e um design inteligente do forno são cruciais para garantir que cada parte da restauração seja aquecida exatamente à mesma temperatura ao mesmo tempo.

A Importância do Controlo de Precisão

Os fornos modernos são computadorizados por uma razão. Eles gerem precisamente a taxa de rampa (a rapidez com que a temperatura sobe), o tempo de permanência na temperatura de pico e a taxa de arrefecimento. Esta "receita" é vital para alcançar a translucidez, resistência e cor especificadas do material.

Compreender as Compensações (Trade-offs)

Embora os fornos modernos sejam altamente automatizados, o operador ainda precisa de tomar decisões críticas que equilibram a eficiência com a qualidade.

Velocidade vs. Estética Final

Muitos fornos oferecem ciclos de sinterização "rápidos" que podem reduzir drasticamente o tempo de processamento. Embora isto melhore a produtividade de um laboratório, estes ciclos rápidos podem, por vezes, resultar numa menor translucidez ou numa força ligeiramente comprometida em comparação com o ciclo mais lento padrão do fabricante.

Custo de Investimento vs. Fiabilidade

Um forno de topo de gama com elementos de aquecimento premium, uma bomba de vácuo e controlos avançados representa um investimento de capital significativo. No entanto, este custo é muitas vezes justificado por maior fiabilidade, resultados consistentes e menos restaurações falhadas, o que afeta diretamente a rentabilidade e a reputação de um laboratório dentário.

Tamanho da Câmara vs. Versatilidade

Uma câmara grande permite que um laboratório sinterize muitas restaurações de uma só vez, maximizando o rendimento. No entanto, um forno menor pode aquecer mais rapidamente e ser mais eficiente em termos energéticos para casos de unidade única, oferecendo mais flexibilidade para trabalhos urgentes.

Fazer a Escolha Certa para o Seu Objetivo

O processo de sinterização ideal é aquele que se alinha com os objetivos específicos do laboratório dentário e os requisitos do caso.

- Se o seu foco principal for o rendimento máximo: Priorize um forno com uma câmara grande e fiável e ciclos de velocidade validados para processar casos em lote de forma eficiente.

- Se o seu foco principal for a versatilidade do material: Escolha um forno com ciclos totalmente programáveis e uma ampla gama de temperaturas para lidar com diferentes gerações de zircônia, e.max (dissilicato de lítio) e outros materiais cerâmicos.

- Se o seu foco principal for a estética mais elevada possível: Siga rigorosamente os protocolos de arrefecimento lento recomendados pelo fabricante do material, pois isto comprovadamente produz as melhores propriedades óticas e resistência.

Dominar o processo de sinterização permite-lhe traduzir consistentemente um design digital numa restauração dentária forte, bonita e duradoura.

Tabela de Resumo:

| Passo | Descrição | Fatores Chave |

|---|---|---|

| 1. Design e Fabrico Digital | Desenho CAD e fresagem de material pré-sinterizado (ex: zircônia) | Precisão na fresagem, tipo de material |

| 2. Carregamento e Programação do Forno | Colocar a restauração no forno; selecionar programa específico do material | Seleção do programa, taxa de rampa, temperatura |

| 3. Ciclo de Aquecimento e Sinterização | Aquecimento controlado para fundir partículas, adensar o material | Temperatura (até 1500°C), tempo de permanência, aquecimento uniforme |

| 4. Arrefecimento Controlado | Arrefecimento gradual para evitar tensões e fraturas | Taxa de arrefecimento, controlo da atmosfera |

| 5. Acabamento Final | Ajustar, colorir, vidrar e polir a restauração | Correspondência estética, verificação da resistência |

Pronto para elevar o processo de sinterização do seu laboratório dentário? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com P&D excecional e fabrico interno, oferecemos personalização profunda para satisfazer precisamente as suas necessidades experimentais únicas, garantindo restaurações dentárias fiáveis e de alta resistência. Contacte-nos hoje para discutir como as nossas soluções de forno personalizadas podem aumentar a sua produtividade e qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias