Em sua essência, o aquecimento Joule é o processo pelo qual a energia elétrica se transforma em calor quando uma corrente elétrica passa por um condutor com resistência. Em elementos de aquecimento de alta temperatura, este princípio fundamental é levado ao extremo, dependendo de materiais especializados que podem gerar calor imenso e suportar os efeitos destrutivos dessas temperaturas.

A eficácia de um elemento de aquecimento de alta temperatura não se resume apenas à sua capacidade de gerar calor por meio da resistência. O verdadeiro desafio reside na seleção de materiais que permaneçam fisicamente estáveis e eletricamente confiáveis em temperaturas que excedem 1000°C.

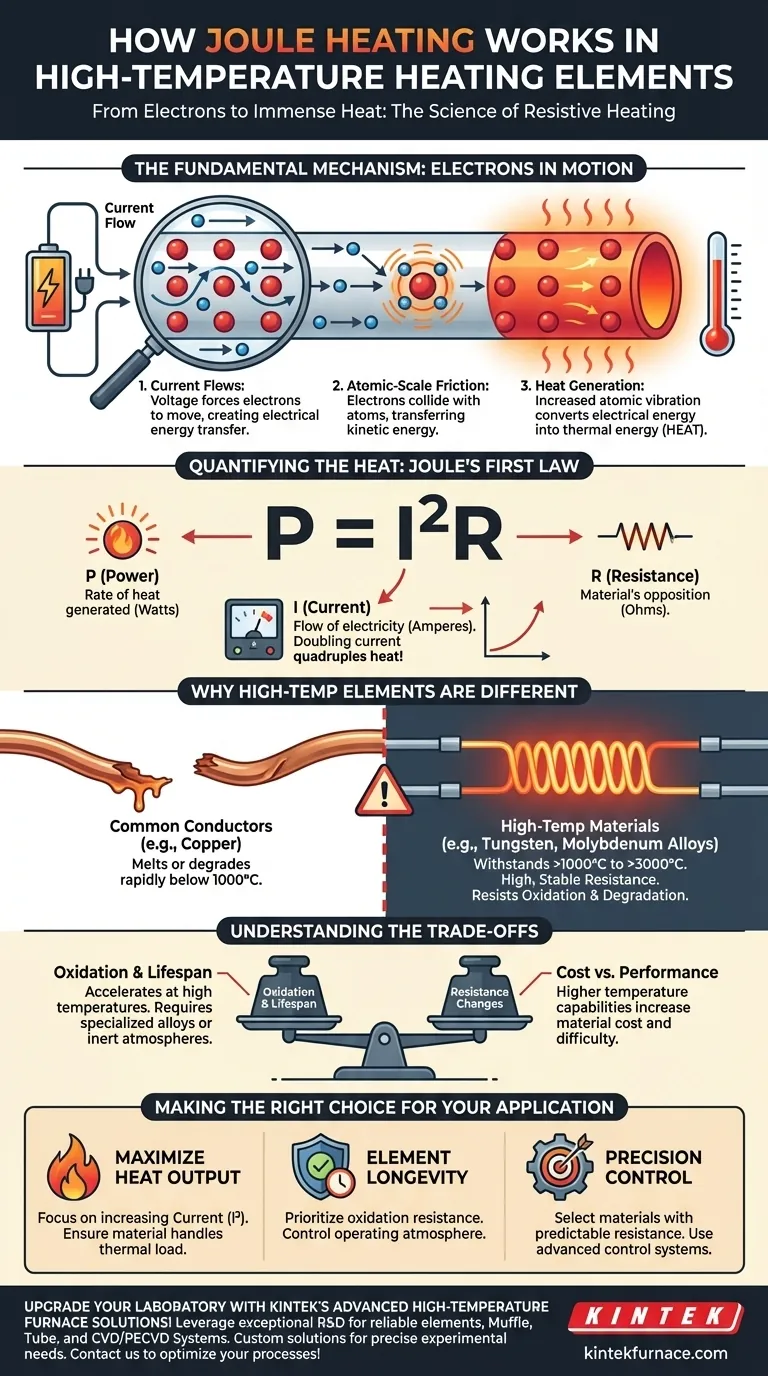

O Mecanismo Fundamental: De Elétrons a Calor

O aquecimento Joule, também conhecido como aquecimento resistivo ou ôhmico, é um processo previsível e controlável regido pelas leis da física. Ele opera em nível microscópico.

O Fluxo de Corrente

Quando uma voltagem é aplicada a um condutor, ela força os elétrons a se moverem, criando uma corrente elétrica. Esses elétrons são os portadores de carga responsáveis pela transferência de energia elétrica através do material.

Atrito em Escala Atômica

À medida que esses elétrons fluem, eles colidem com os átomos e íons que compõem a estrutura da rede cristalina do material. Cada colisão transfere energia cinética do elétron para o átomo, fazendo com que o átomo vibre mais intensamente.

Essa vibração atômica generalizada e aumentada é o que percebemos e medimos como calor. É uma conversão direta de energia elétrica em energia térmica.

Quantificando o Calor

Essa relação é descrita pela primeira lei de Joule, mais comumente expressa como P = I²R.

- P (Potência): A taxa de calor gerado, medida em watts.

- I (Corrente): O fluxo de eletricidade, medido em amperes.

- R (Resistência): A oposição do material à corrente, medida em ohms.

Esta fórmula revela que a saída de calor aumenta exponencialmente com a corrente. Dobrar a corrente quadruplica o calor gerado, tornando a corrente o fator mais significativo no controle da temperatura do elemento.

Por Que os Elementos de Alta Temperatura São Diferentes

Embora um fio simples possa demonstrar o aquecimento Joule, a criação de um elemento para fornos ou reatores industriais requer materiais que possam funcionar em condições extremas.

O Desafio das Temperaturas Extremas

A maioria dos condutores comuns, como o cobre, derreterá ou degradará rapidamente muito abaixo da faixa operacional dos elementos de alta temperatura, que frequentemente começam em 1000°C (1832°F) e podem exceder 3000°C (5432°F). O principal desafio de design é a sobrevivência do material.

A Necessidade de Resistência Alta e Estável

Para gerar calor significativo de forma eficiente sem consumir corrente excessiva, esses elementos são feitos de materiais com resistência elétrica intencionalmente alta. Além disso, essa resistência deve permanecer estável e previsível em uma vasta faixa de temperatura para permitir um controle preciso do processo.

A Integridade do Material é Fundamental

Um elemento de aquecimento bem-sucedido não deve apenas aquecer, mas também resistir ao derretimento, deformação e degradação química. Os materiais são escolhidos por seus altos pontos de fusão e sua capacidade de resistir à oxidação ou outras reações químicas com o ambiente do processo.

Compreendendo as Compensações

A seleção ou projeto de um elemento de aquecimento envolve o equilíbrio de fatores concorrentes. A compreensão dessas compensações é crítica para garantir a confiabilidade e o desempenho.

Oxidação e Vida Útil

Em altas temperaturas, a taxa de oxidação aumenta drasticamente. Essa reação química pode destruir fisicamente o elemento de aquecimento ao longo do tempo. É por isso que os elementos são frequentemente feitos de ligas especializadas ou usados em vácuo ou atmosfera de gás inerte para prolongar sua vida útil.

A Resistência Muda com a Temperatura

A resistência de um material não é um valor constante; ela muda à medida que o material aquece. Este "coeficiente de temperatura de resistência" deve ser levado em consideração no sistema de controle de potência para manter uma temperatura operacional estável.

Custo vs. Desempenho

Existe uma correlação direta entre a temperatura máxima de operação de um elemento e seu custo. Materiais capazes de suportar as temperaturas mais extremas, como tungstênio ou molibdênio, são significativamente mais caros e difíceis de trabalhar do que as ligas comuns de níquel-cromo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve estar alinhada com seus principais objetivos técnicos e operacionais.

- Se seu foco principal é maximizar a saída de calor: Concentre-se na relação

P = I²R; aumentar a corrente é sua alavanca mais poderosa, desde que o material do elemento possa suportar a carga térmica. - Se seu foco principal é a longevidade do elemento: Priorize materiais com excelente resistência à oxidação para sua faixa de temperatura alvo e considere controlar a atmosfera de operação.

- Se seu foco principal é o controle preciso da temperatura: Selecione um material com um coeficiente de temperatura de resistência previsível e bem documentado e certifique-se de que seu sistema de controle possa compensá-lo.

Ao compreender esses princípios fundamentais, você pode passar de simplesmente usar elementos de aquecimento para projetar inteligentemente seu desempenho para suas necessidades específicas.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Mecanismo | A corrente elétrica flui através de um condutor resistivo, causando colisões elétron-átomo que geram calor por meio da transferência de energia cinética. |

| Lei Governante | Primeira lei de Joule: P = I²R, onde P é potência (calor), I é corrente, R é resistência. |

| Desafios do Material | Deve suportar >1000°C, resistir à oxidação, derretimento e degradação; requer alta e estável resistência. |

| Compensações | Equilibrar resistência à oxidação, coeficiente de temperatura de resistência e custo vs. desempenho para confiabilidade. |

| Foco da Aplicação | Maximizar a saída de calor (aumentar a corrente), estender a vida útil (usar atmosferas inertes) ou garantir controle preciso (resistência previsível). |

Atualize seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos e sistemas de aquecimento confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem desempenho preciso para suas necessidades experimentais únicas, aumentando a eficiência e a longevidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de tratamento térmico!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil