Em sua essência, o projeto de um forno rotativo de indução eletromagnética melhora a segurança operacional ao substituir fundamentalmente a combustão por chama aberta por um método de aquecimento elétrico contido e precisamente controlado. Essa mudança elimina categorias inteiras de risco associadas ao armazenamento de combustível, subprodutos da combustão e instabilidade térmica, enquanto seus sistemas de controle avançados fornecem monitoramento proativo e salvaguardas automatizadas.

A principal vantagem de segurança de um forno de indução eletromagnética não é apenas uma característica única, mas uma mudança sistêmica no próprio princípio de aquecimento. Ao passar da combustão para a eletricidade, o projeto remove inerentemente os perigos de incêndio, explosão e atmosferas descontroladas comuns em fornos tradicionais a combustível.

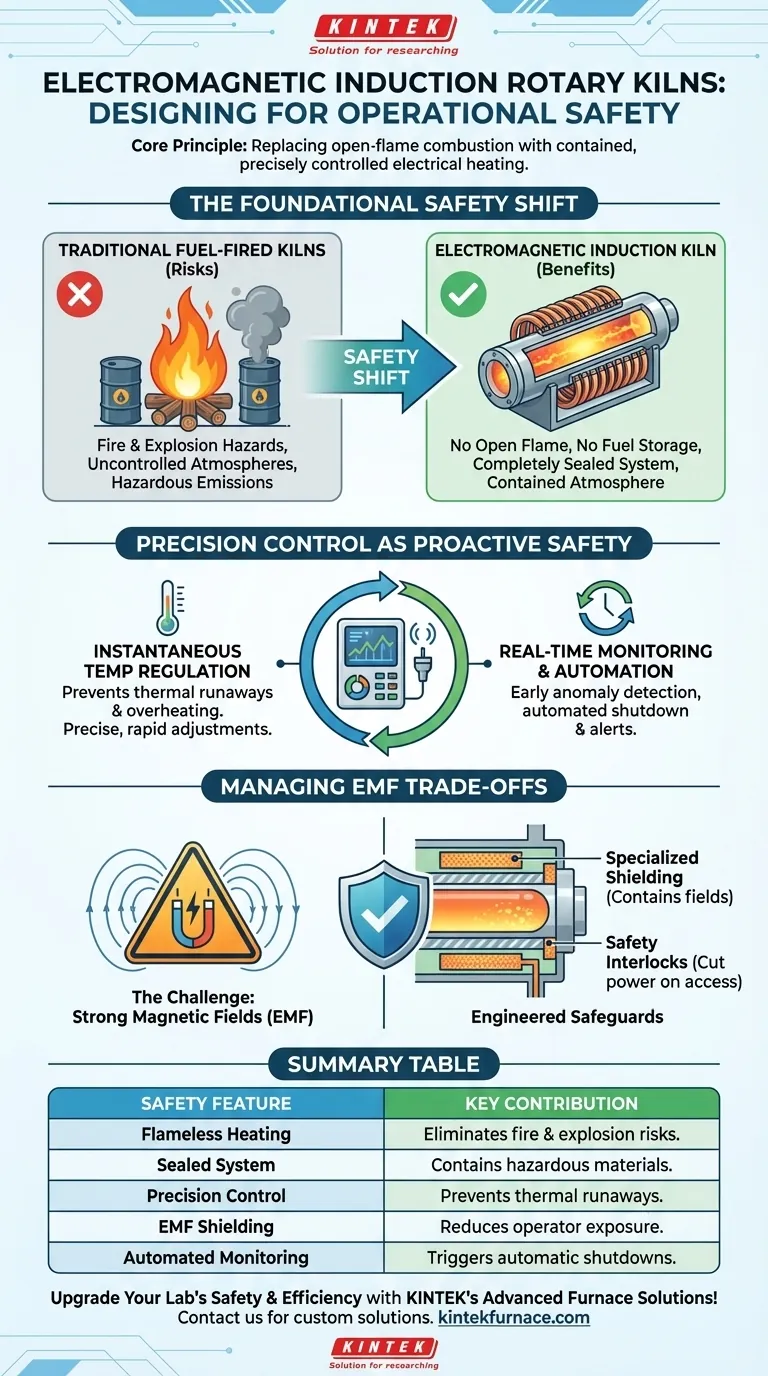

A Mudança Fundamental de Segurança: Da Combustão à Indução

As contribuições de segurança mais significativas decorrem da decisão de usar a indução eletromagnética como fonte de calor. Essa escolha tem benefícios em cascata em todo o projeto do sistema.

Eliminando Chamas Abertas e Perigos de Combustível

Fornos tradicionais dependem de queima direta ou indireta com gás, óleo ou carvão. Isso introduz riscos inerentes que o aquecimento por indução evita completamente.

O aquecimento por indução gera calor diretamente dentro do material ou de um susceptor dentro do tubo do forno usando um campo magnético. Isso significa que não há chama aberta, nem linhas de combustível, e nenhuma necessidade de armazenamento de combustível em larga escala no local, reduzindo drasticamente o risco de incêndios e explosões.

Contenção da Atmosfera do Processo

Como o aquecimento por indução não requer oxigênio para combustão, o forno pode ser um sistema completamente selado. A referência a "extremidades seladas para controle de atmosfera" é um recurso de segurança crítico que isso possibilita.

Essa contenção impede a fuga de poeira perigosa, gases tóxicos liberados pelo material processado ou a liberação de atmosferas controladas específicas (como nitrogênio ou argônio) para o ambiente do operador.

Controle de Precisão como Mecanismo de Segurança Proativo

A indução eletromagnética é um processo elétrico, que se presta a um nível de controle difícil de alcançar com a combustão.

Regulação Instantânea de Temperatura

A energia fornecida às bobinas de indução pode ser ajustada instantaneamente, permitindo um controle de temperatura extremamente preciso e rápido. Isso evita fugas térmicas e superaquecimento do material, o que pode danificar equipamentos e criar situações perigosas.

Sistemas de controle avançados monitoram constantemente a temperatura e podem fazer microajustes em tempo real, garantindo que o processo permaneça dentro dos parâmetros operacionais seguros sem intervenção manual.

Monitoramento em Tempo Real e Automação

Fornos de indução modernos são integrados com sensores sofisticados e sistemas PLC (Controlador Lógico Programável). Esses sistemas fornecem detecção precoce de quaisquer anomalias operacionais.

Caso surja um problema, como uma alteração na carga do motor ou um desvio de temperatura, o sistema pode acionar um desligamento automático ou alertar os operadores muito antes que o problema evolua para um incidente de segurança.

Compreendendo as Compensações: Gerenciando Campos Eletromagnéticos (CEM)

Embora a tecnologia de indução elimine muitos perigos tradicionais, ela introduz uma nova consideração que deve ser gerenciada adequadamente: campos eletromagnéticos.

A Natureza da Indução e CEM

O processo de indução de uma corrente para gerar calor cria inerentemente um forte campo magnético ao redor das bobinas de indução. A exposição sem mitigação a altos níveis de CEM pode ser uma preocupação de saúde para o pessoal.

Salvaguardas Projetadas: Blindagem e Intertravamentos

Para lidar com isso, os fornos de indução são projetados com medidas de proteção projetadas. Isso inclui materiais de blindagem especializados incorporados na carcaça do forno que contêm os campos magnéticos.

Além disso, intertravamentos de segurança são frequentemente usados em painéis de acesso. Se um painel for aberto durante a operação, a energia para as bobinas é cortada imediatamente, garantindo que os operadores não sejam expostos a campos ativos. Essas medidas garantem que o forno cumpra todos os padrões regulatórios de segurança no local de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

Os recursos de segurança de um forno de indução não são apenas incidentais; eles são um resultado direto de sua tecnologia central. Ao avaliar esta opção, considere como esses aspectos de design se alinham com seus objetivos principais.

- Se seu foco principal é eliminar o risco de incêndio e explosão: O projeto de aquecimento elétrico sem chama de um forno de indução é uma escolha inerentemente mais segura do que qualquer alternativa a combustível.

- Se seu foco principal é processar materiais perigosos ou sensíveis ao ar: A capacidade de operar um sistema completamente selado oferece contenção superior e proteção ao operador.

- Se seu foco principal é a estabilidade e automação do processo: Os controles avançados em tempo real oferecem segurança proativa ao prevenir desvios antes que se tornem falhas críticas.

Em última análise, o projeto de um forno de indução eletromagnética se traduz diretamente em um ambiente de processamento térmico mais previsível, contido e fundamentalmente mais seguro.

Tabela de Resumo:

| Recurso de Segurança | Contribuição Principal |

|---|---|

| Aquecimento sem Chama | Elimina riscos de incêndio e explosão da combustão de combustível |

| Sistema Selado | Contém materiais perigosos e previne a liberação de gases tóxicos |

| Controle de Precisão | Previne fugas térmicas com ajustes de temperatura em tempo real |

| Blindagem CEM | Reduz a exposição ao campo eletromagnético para a segurança do operador |

| Monitoramento Automatizado | Detecta anomalias precocemente e aciona desligamentos automáticos |

Atualize a segurança e a eficiência do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa forte capacidade de personalização profunda garante soluções precisas para maior segurança operacional e desempenho. Contate-nos hoje para discutir como nossos produtos podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura