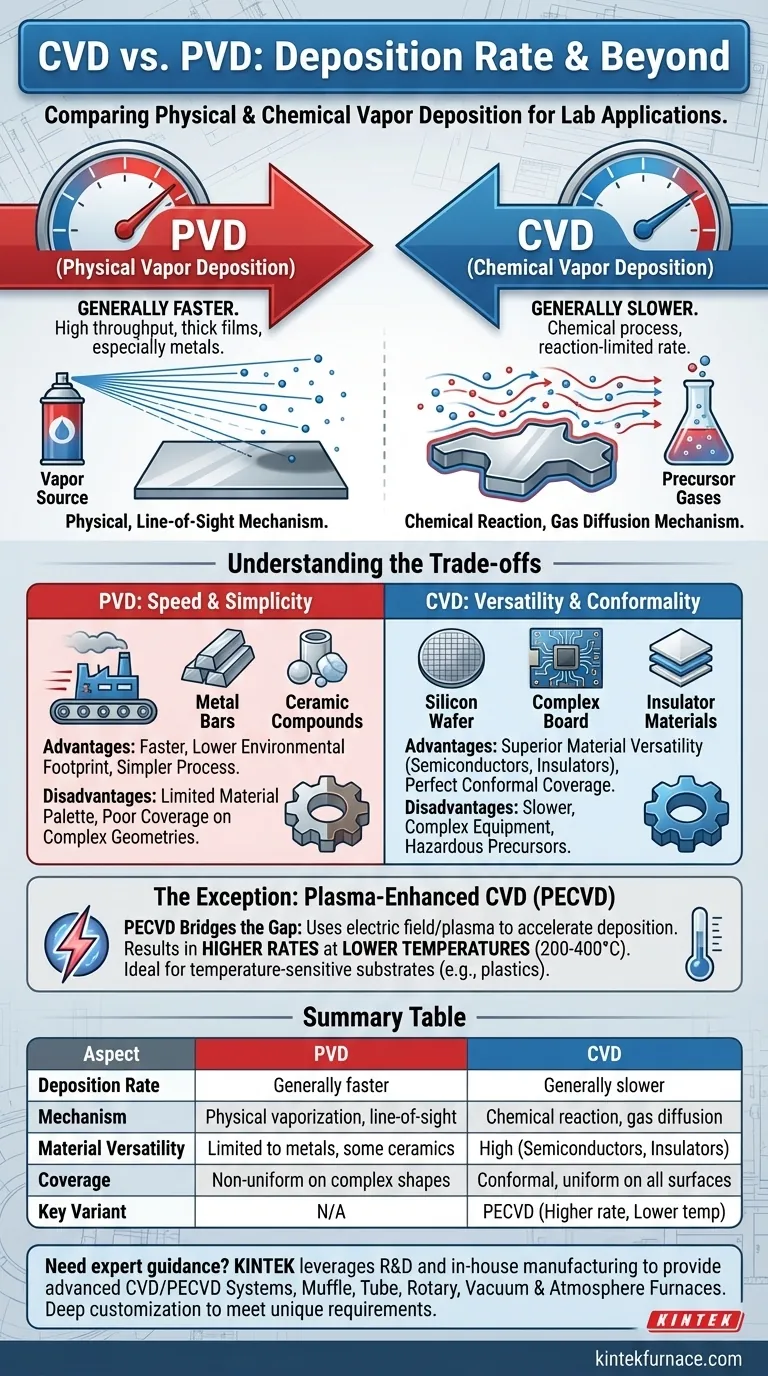

Em uma comparação direta, os processos de Deposição Física de Vapor (PVD) geralmente têm taxas de deposição mais rápidas do que a Deposição Química de Vapor (CVD) convencional. Isso torna o PVD um método preferido para aplicações que exigem alto rendimento ou o rápido acúmulo de filmes espessos, particularmente com materiais metálicos.

A escolha entre PVD e CVD não se resume apenas à velocidade. É uma troca fundamental entre a deposição rápida e de linha de visão do PVD e o processo químico mais lento e versátil do CVD, que se destaca na diversidade de materiais e no revestimento de superfícies complexas.

A Diferença Central no Mecanismo

A disparidade nas taxas de deposição decorre das maneiras fundamentalmente diferentes como essas duas tecnologias depositam material em um substrato.

PVD: Um Processo Físico de Linha de Visão

No PVD, um material fonte sólido é vaporizado fisicamente em um plasma dentro de um vácuo. Essas partículas vaporizadas viajam em linha reta e se condensam no substrato.

Este mecanismo de "linha de visão" é direto e eficiente, resultando em um acúmulo rápido de material. É análogo à pintura por spray, onde a tinta viaja diretamente do bico para a superfície.

CVD: Um Processo de Reação Química

O CVD, por outro lado, depende de uma reação química. Gases precursores são introduzidos em uma câmara, onde fluem e se difundem ao redor do substrato.

Esses gases reagem então na superfície quente do substrato para formar o filme sólido desejado. A taxa é frequentemente limitada pela velocidade desta reação química e pelo fluxo dos gases reagentes, tornando-a inerentemente mais lenta do que a condensação física do PVD.

Quando a Taxa de Deposição Não é o Único Fator

Embora o PVD vença em velocidade bruta, o CVD é escolhido por suas capacidades únicas que o PVD não consegue igualar. O processo "mais lento" é frequentemente o único viável para aplicações específicas e de alto valor.

Versatilidade do Material

O PVD é usado principalmente para depositar metais e alguns compostos cerâmicos.

A natureza química do CVD confere-lhe muito maior versatilidade. É o método preferido para depositar uma ampla gama de materiais, incluindo semicondutores críticos (como silício) e isolantes, que são fundamentais para a indústria eletrônica.

Cobertura Conformável

A deposição por linha de visão do PVD tem dificuldade em revestir uniformemente formas complexas e 3D. As áreas que não estão no caminho direto da fonte de vapor recebem pouco ou nenhum revestimento, criando um efeito de "sombreamento".

O uso de um gás difuso e fluido pelo CVD permite que ele deposite uma camada uniforme ou "conformável" sobre topografias intrincadas, garantindo uma cobertura completa e uniforme em todas as superfícies.

A Exceção: CVD Potencializado por Plasma (PECVD)

Uma variante chave, o CVD Potencializado por Plasma (PECVD), altera a troca tradicional do CVD ao oferecer taxas de deposição mais altas em temperaturas muito mais baixas.

Como o PECVD Acelera a Deposição

Em vez de depender apenas do calor elevado para impulsionar a reação química, o PECVD usa um campo elétrico para gerar um plasma. Este plasma excita os gases precursores, permitindo que a reação de deposição ocorra mais facilmente.

Este método de ativação pode resultar em taxas de deposição mais altas do que o CVD térmico convencional, preenchendo a lacuna de produtividade com o PVD em alguns casos.

A Vantagem da Baixa Temperatura

O CVD tradicional muitas vezes requer temperaturas muito altas, o que pode danificar um substrato. O PECVD opera em temperaturas significativamente mais baixas, tipicamente 200-400°C.

Isso torna o PECVD ideal para depositar filmes de alta qualidade em substratos sensíveis à temperatura, como plásticos ou wafers semicondutores pré-processados, sem causar danos.

Compreendendo as Trocas

A escolha de uma tecnologia de deposição requer uma avaliação clara de suas vantagens e desvantagens em relação ao seu objetivo específico.

PVD: Velocidade vs. Simplicidade

O PVD é mais rápido e geralmente tem uma pegada ambiental menor, pois não envolve tipicamente os gases subprodutos tóxicos comuns no CVD. No entanto, é limitado em sua paleta de materiais e não consegue revestir efetivamente geometrias complexas.

CVD: Versatilidade vs. Complexidade

O CVD oferece versatilidade superior de material e cobertura conformável perfeita. Isso tem o custo de uma taxa de deposição mais lenta, equipamentos mais complexos e a necessidade de manusear gases precursores e subprodutos potencialmente perigosos.

Fazendo a Escolha Certa para o Seu Objetivo

A melhor tecnologia é aquela que atende aos seus requisitos de engenharia específicos.

- Se seu foco principal for a deposição de alto rendimento de filmes metálicos espessos em superfícies planas: O PVD é a escolha superior devido à sua velocidade inigualável.

- Se seu foco principal for depositar uma camada perfeitamente uniforme e conformável em uma estrutura 3D complexa: O CVD é a tecnologia necessária, e você deve aceitar a taxa de deposição mais lenta.

- Se seu foco principal for a deposição de filmes semicondutores ou isolantes, especialmente em substratos sensíveis à temperatura: O PECVD fornece um equilíbrio crítico entre uma taxa de deposição razoável e um processo de baixa temperatura.

Em última análise, sua decisão deve ser guiada pelas propriedades do material e pela cobertura geométrica de que você precisa, e não apenas pela taxa de deposição.

Tabela de Resumo:

| Aspecto | PVD | CVD |

|---|---|---|

| Taxa de Deposição | Geralmente mais rápido | Geralmente mais lento |

| Mecanismo | Vaporização física, linha de visão | Reação química, difusão de gás |

| Versatilidade do Material | Limitado a metais e algumas cerâmicas | Alta, incluindo semicondutores e isolantes |

| Cobertura | Não uniforme em formas complexas | Conformável, uniforme em todas as superfícies |

| Variante Chave | N/A | PECVD (taxa mais alta, temperatura mais baixa) |

Precisa de orientação especializada sobre como selecionar a tecnologia de deposição correta para o seu laboratório? Na KINTEK, aproveitamos a P&D excepcional e a fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais exclusivos, quer você esteja trabalhando com metais, semicondutores ou geometrias complexas. Entre em contato conosco hoje para otimizar seu processo e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino