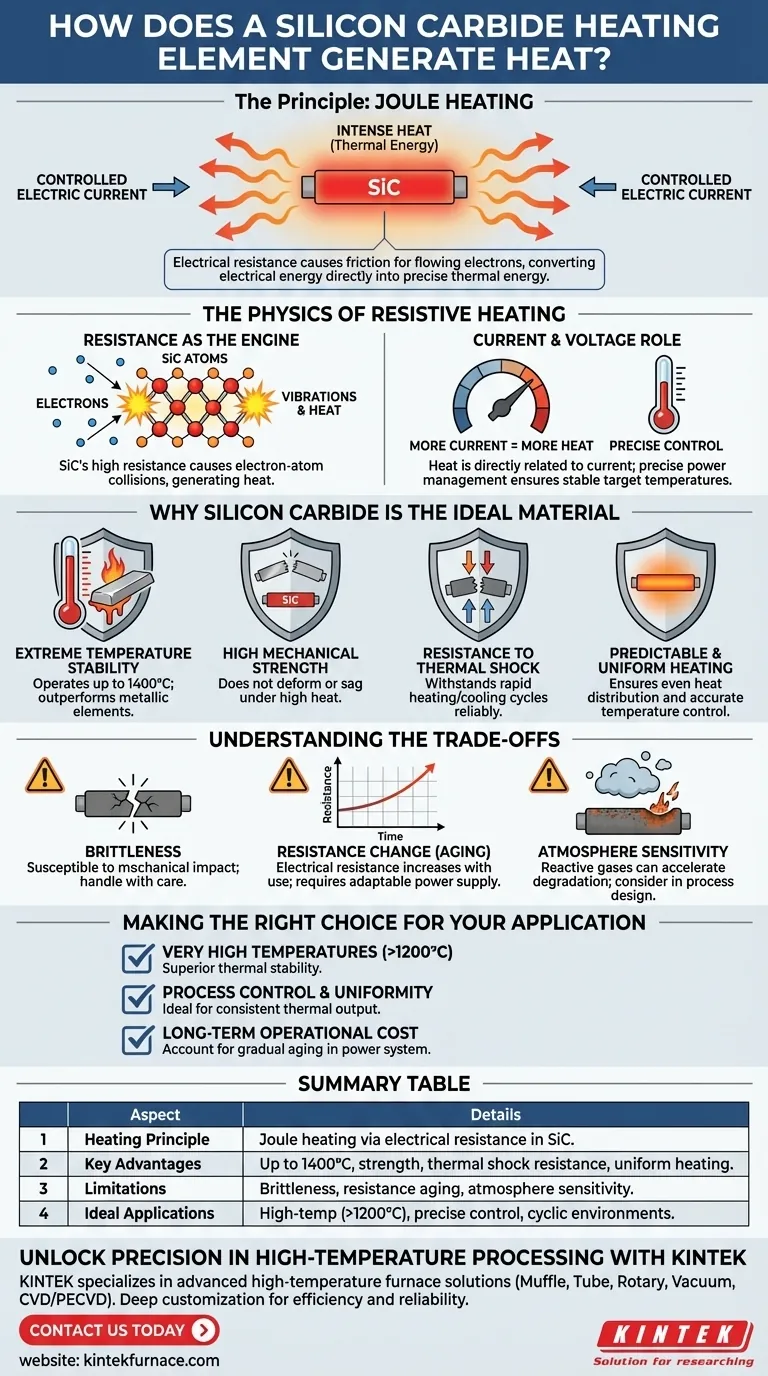

Em sua essência, um elemento de aquecimento de carboneto de silício opera com base em um princípio fundamental da física conhecido como aquecimento Joule. Quando uma corrente elétrica controlada é forçada através do material de carboneto de silício (SiC), sua resistência elétrica inerente causa atrito para os elétrons que fluem. Esse atrito gera calor intenso, convertendo energia elétrica diretamente em energia térmica que pode ser precisamente controlada para aplicações industriais exigentes.

O mecanismo é um aquecimento resistivo simples, mas o verdadeiro valor de um elemento de carboneto de silício reside na capacidade única do material de suportar temperaturas extremas e choque térmico sem deformar ou degradar, tornando-o uma ferramenta indispensável para processos de alta temperatura.

A Física do Aquecimento Resistivo

Para entender por que os elementos de SiC são tão eficazes, devemos primeiro compreender o princípio subjacente de como eles convertem eletricidade em calor. O processo é elegante em sua simplicidade.

Resistência como o Motor do Calor

Todo material tem algum nível de resistência ao fluxo de eletricidade. O carboneto de silício é especificamente projetado para ter uma resistência elétrica relativamente alta.

Quando a corrente flui, os elétrons colidem com os átomos do material SiC. Essas colisões geram vibrações na rede atômica, que percebemos e medimos como calor.

O Papel da Corrente e da Tensão

A quantidade de calor produzida está diretamente relacionada à quantidade de corrente que passa pelo elemento e à sua resistência. Mais corrente leva a mais colisões e, portanto, mais calor.

Essa relação permite um controle de temperatura muito preciso. Ao gerenciar com precisão a energia fornecida ao elemento, você pode atingir e manter uma temperatura alvo estável dentro do forno ou estufa.

Por que o Carboneto de Silício é o Material Ideal

O princípio do aquecimento resistivo pode ser aplicado a muitos materiais, mas poucos podem atuar nas condições em que o carboneto de silício se destaca. As propriedades específicas do material são o que o tornam uma escolha superior para trabalhos de alta temperatura.

Estabilidade em Temperaturas Extremas

A principal vantagem do SiC é sua capacidade de operar em temperaturas muito altas, muitas vezes excedendo 1400°C (2550°F), onde muitos elementos metálicos convencionais simplesmente derreteriam ou oxidariam e falhariam rapidamente.

Alta Resistência Mecânica

Como observado, o carboneto de silício é um material duro e rígido. Criticamente, ele não deforma nem cede sob seu próprio peso em altas temperaturas, garantindo que mantenha sua posição e integridade de aquecimento dentro de uma estrutura de forno.

Resistência ao Choque Térmico

Os processos industriais geralmente exigem ciclos rápidos de aquecimento e resfriamento. Os elementos de SiC são altamente resistentes ao estresse desse choque térmico, o que lhes confere uma vida útil longa e confiável em aplicações cíclicas exigentes.

Aquecimento Previsível e Uniforme

A composição uniforme dos elementos de SiC garante que o calor seja gerado uniformemente ao longo de seu comprimento. Isso leva a uma pequena diferença de temperatura na zona aquecida e a um controle de temperatura altamente preciso, o que é crítico para processos sensíveis.

Compreendendo as Desvantagens

Nenhum material é perfeito para todas as situações. Para ser um verdadeiro especialista, você deve entender as limitações e considerações operacionais da tecnologia SiC.

O Desafio da Fragilidade

Embora duros e rígidos, os elementos de SiC também são frágeis. Eles são suscetíveis a fraturas por impacto mecânico ou choque. O manuseio cuidadoso durante a instalação e manutenção é essencial para evitar danos.

Mudança de Resistência ao Longo do Tempo (Envelhecimento)

Uma característica operacional crucial do SiC é que sua resistência elétrica aumenta gradualmente com o uso e o tempo em temperatura. Esse fenômeno é conhecido como envelhecimento.

Isso não é um defeito, mas uma propriedade previsível. Seu sistema de fonte de alimentação deve ser capaz de aumentar sua saída de tensão ao longo do tempo para empurrar a mesma corrente através do elemento de maior resistência, mantendo assim potência e temperatura constantes.

Sensibilidade à Atmosfera

Embora geralmente robusta, a vida útil de um elemento de SiC pode ser afetada pela atmosfera do forno. Certos gases reativos podem acelerar o envelhecimento ou causar degradação, um fator que deve ser considerado durante o projeto do processo.

Fazendo a Escolha Certa para Sua Aplicação

Sua escolha da tecnologia de elemento de aquecimento deve estar alinhada com seus objetivos específicos de processo. Use estes pontos como um guia para sua decisão.

- Se seu foco principal é atingir temperaturas de processo muito altas (acima de 1200°C): O SiC é uma escolha excepcional devido à sua estabilidade térmica superior em comparação com a maioria dos elementos metálicos.

- Se seu foco principal é o controle e a uniformidade do processo: A natureza estável e previsível do aquecimento SiC o torna ideal para aplicações que exigem saída térmica consistente e alta precisão.

- Se seu foco principal é o custo operacional de longo prazo: Você deve considerar o envelhecimento gradual dos elementos de SiC e garantir que seu sistema de controle de energia possa se adaptar à sua resistência variável ao longo de sua vida útil.

Ao compreender esses princípios básicos e propriedades do material, você pode alavancar efetivamente os elementos de aquecimento de carboneto de silício para alcançar um desempenho confiável e preciso em altas temperaturas.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Aquecimento | Aquecimento Joule via resistência elétrica em material SiC |

| Principais Vantagens | Opera até 1400°C, alta resistência mecânica, resistência ao choque térmico, aquecimento uniforme |

| Limitações | Fragilidade, resistência aumenta com a idade (envelhecimento), sensível a certas atmosferas |

| Aplicações Ideais | Processos de alta temperatura (>1200°C), controle preciso de temperatura, ambientes de aquecimento cíclico |

Desbloqueie a Precisão no Processamento de Alta Temperatura com a KINTEK

Você está lutando para manter temperaturas consistentes em aplicações industriais exigentes? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos uma linha diversificada de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente aos seus requisitos experimentais, aumentando a eficiência e a confiabilidade.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossos elementos de aquecimento de carboneto de silício e outras soluções podem elevar o desempenho do seu laboratório e reduzir os custos operacionais. Vamos alcançar um tratamento térmico superior juntos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora