Em sua essência, os elementos de aquecimento de filme espesso diferem dos aquecedores tradicionais em seu processo de fabricação e nas propriedades térmicas resultantes. Em vez de usar uma bobina de fio convencional, os aquecedores de filme espesso são criados pela serigrafia de camadas de pastas resistivas e dielétricas especializadas em um substrato, que são então queimadas em altas temperaturas. Este processo resulta em um elemento com massa térmica extremamente baixa, permitindo aquecimento rápido e controle preciso de temperatura que as tecnologias mais antigas não conseguem igualar.

A distinção fundamental é uma filosofia de design. Aquecedores tradicionais são construídos para robustez e alta potência em altas temperaturas, enquanto os aquecedores de filme espesso são projetados para velocidade, precisão e um formato compacto e integrado.

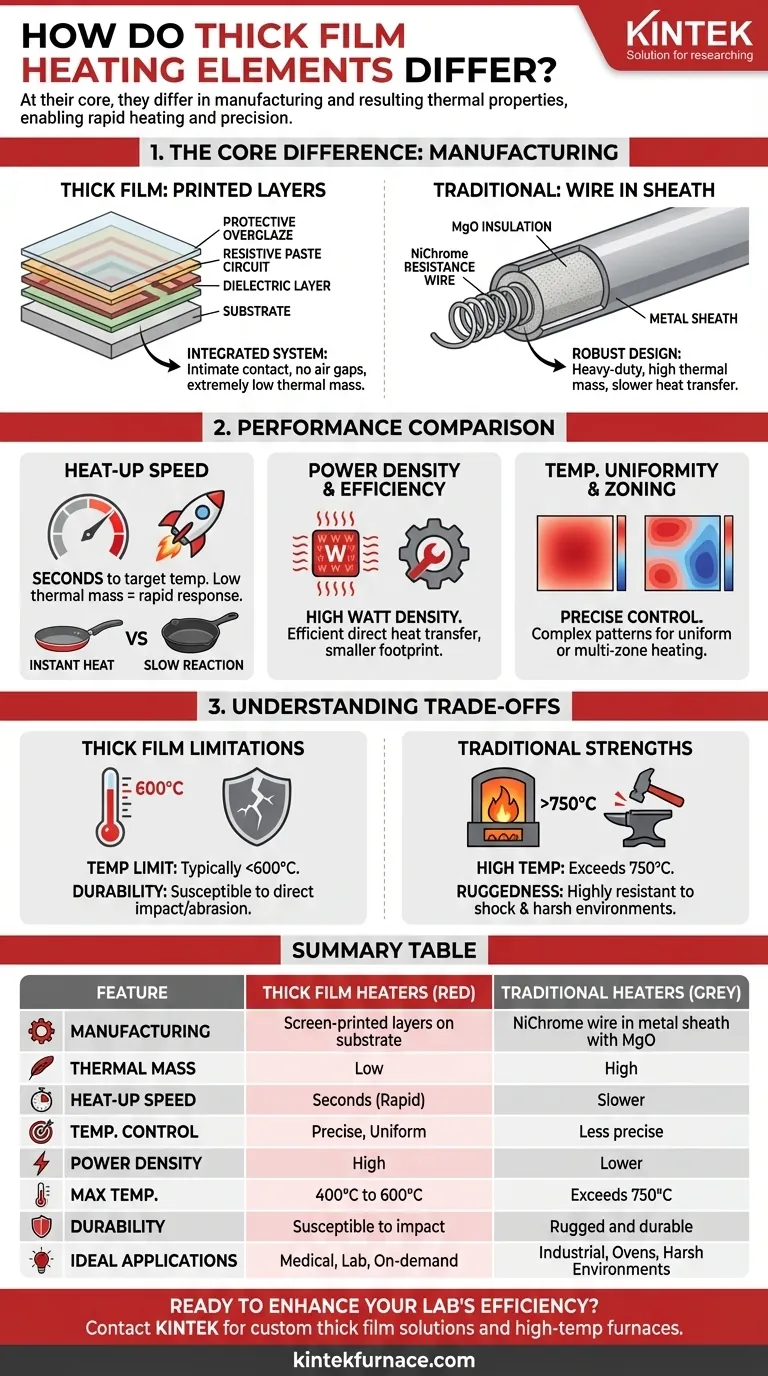

A Diferença Essencial: Fabricação e Design

A forma como um elemento de aquecimento é construído dita suas características de desempenho. Compreender o processo de fabricação é fundamental para entender as diferenças fundamentais entre essas tecnologias.

Filme Espesso: Camadas Impressas em um Substrato

Um aquecedor de filme espesso não é um componente discreto, mas um sistema integrado. O processo envolve a impressão de um circuito resistivo diretamente em um substrato plano ou tubular, tipicamente feito de cerâmica, aço inoxidável ou alumínio.

Essa construção em camadas significa que o elemento de aquecimento está em contato íntimo com a superfície que está aquecendo. Não há lacuna de ar ou isolamento volumoso para retardar a transferência de calor, que é a fonte de suas principais vantagens.

Aquecedores Convencionais: Fios Resistores em Bainhas

A maioria dos aquecedores tradicionais, como elementos tubulares ou de cartucho, dependem de um fio de resistência de níquel-cromo (NiChrome). Este fio é enrolado e suspenso dentro de um tubo de metal, isolado da bainha externa por um pó cerâmico compactado como óxido de magnésio (MgO).

Este design robusto e resistente é excelente para durabilidade, mas inerentemente cria alta massa térmica. O calor deve primeiro aquecer o fio, depois conduzir através do pó de MgO e, finalmente, aquecer a bainha externa antes que possa ser transferido para o seu alvo.

Como Isso Afeta o Desempenho

O contraste na construção leva a diferenças significativas e mensuráveis em como esses aquecedores se comportam em uma aplicação no mundo real.

Velocidade de Aquecimento e Tempo de Resposta

Esta é a vantagem mais significativa da tecnologia de filme espesso. Devido à sua baixa massa térmica, os aquecedores de filme espesso podem atingir as temperaturas desejadas em segundos.

Pense nisso como a diferença entre aquecer uma frigideira fina e leve versus uma frigideira pesada de ferro fundido. A frigideira leve (filme espesso) aquece e esfria quase instantaneamente, enquanto a frigideira de ferro fundido (aquecedor tubular) leva muito mais tempo para reagir às mudanças de potência.

Densidade de Potência e Eficiência

Densidade de potência refere-se à quantidade de potência (watts) que pode ser entregue por unidade de área de superfície. Os aquecedores de filme espesso se destacam aqui, frequentemente atingindo densidades de watt muito altas.

Como o circuito resistivo é impresso diretamente no substrato, a transferência de calor é extremamente eficiente. Quase toda a energia gerada é transferida diretamente para a superfície, minimizando o desperdício de energia e permitindo mais potência em uma área menor.

Uniformidade e Zoneamento da Temperatura

O processo de serigrafia permite a criação de padrões de circuito incrivelmente complexos e personalizados. Isso significa que o calor pode ser distribuído de forma desigual propositalmente para atingir uma temperatura perfeitamente uniforme em uma peça não uniforme.

Além disso, múltiplos circuitos de aquecimento independentes podem ser impressos em um único substrato. Isso permite um aquecimento por zona sofisticado, onde diferentes áreas de um componente podem ser controladas a diferentes temperaturas simultaneamente.

Compreendendo as Desvantagens

Nenhuma tecnologia é superior em todas as situações. As propriedades únicas dos aquecedores de filme espesso vêm com limitações específicas que tornam outras tecnologias mais adequadas para certas aplicações.

Limitações de Temperatura

Embora excelentes para temperaturas moderadas, os aquecedores de filme espesso são tipicamente limitados pelos materiais utilizados em sua construção, com temperaturas máximas de operação frequentemente caindo na faixa de 400°C a 600°C. Para aplicações de calor extremo que excedem 750°C, aquecedores tubulares ou cerâmicos robustos permanecem o padrão.

Durabilidade e Resistência Mecânica

A natureza robusta e superdimensionada de um aquecedor tubular o torna altamente resistente a choques físicos, vibrações e ambientes industriais agressivos. Um elemento de filme espesso, sendo uma série de camadas impressas em um substrato, é inerentemente mais suscetível a danos por impacto direto ou abrasão.

Adequação da Aplicação

A tecnologia de filme espesso é ideal para aquecer superfícies planas ou tubulares e fluidos que fluem sobre elas. É menos adequada para imersão em líquidos corrosivos ou para inserção em furos (um uso primário para aquecedores de cartucho), a menos que seja integrada em um conjunto especialmente projetado.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o elemento de aquecimento correto exige alinhar os pontos fortes da tecnologia com seu principal objetivo de design.

- Se seu foco principal é velocidade e precisão: O filme espesso é a escolha definitiva para aplicações que exigem resposta térmica rápida, como diagnósticos médicos, instrumentos analíticos e aquecedores de água sob demanda.

- Se seu foco principal é robustez e altas temperaturas: Aquecedores tubulares ou de cartucho tradicionais são mais adequados para máquinas industriais pesadas, fornos e aquecimento de processos em ambientes agressivos.

- Se seu foco principal é integrar calor em um conjunto complexo: A capacidade do filme espesso de ser impresso diretamente em um componente pode simplificar o design do produto e reduzir a contagem de peças.

- Se seu foco principal é a produção em alto volume: O processo automatizado de serigrafia torna o filme espesso altamente econômico em escala, apesar dos custos iniciais de ferramentas potencialmente mais altos.

Ao compreender essas diferenças essenciais, você pode selecionar com confiança a tecnologia de aquecimento que oferece o desempenho preciso que sua aplicação exige.

Tabela Resumo:

| Característica | Aquecedores de Filme Espesso | Aquecedores Tradicionais |

|---|---|---|

| Fabricação | Camadas serigrafadas em substrato | Fio NiChrome em bainha de metal com isolamento de MgO |

| Massa Térmica | Baixa | Alta |

| Velocidade de Aquecimento | Segundos | Mais lento |

| Controle de Temperatura | Preciso | Menos preciso |

| Densidade de Potência | Alta | Mais baixa |

| Temperatura Máxima | 400°C a 600°C | Excede 750°C |

| Durabilidade | Suscetível a impacto | Robusto e durável |

| Aplicações Ideais | Dispositivos médicos, instrumentos analíticos, aquecimento sob demanda | Fornos industriais, ambientes agressivos, processos de alta temperatura |

Pronto para aumentar a eficiência de aquecimento do seu laboratório? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo aquecedores de filme espesso personalizados. Com nossa forte P&D e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem otimizar seus experimentos e processos!

Guia Visual

Produtos relacionados

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Qual é a faixa de temperatura onde os elementos de aquecimento de MoSi2 não devem ser usados por longos períodos? Evite 400-700°C para Prevenir Falhas

- Quais são as vantagens de usar elementos de aquecimento de dissílcio de molibdênio para o processamento de ligas de alumínio? (Guia de Aquecimento Rápido)

- Quais são as principais diferenças entre os elementos de aquecimento de SiC e MoSi2 em fornos de sinterização? Escolha o Elemento Certo para Suas Necessidades de Alta Temperatura

- Como os elementos de aquecimento de alta temperatura podem ser personalizados para diferentes aplicações? Adapte Elementos para Desempenho Máximo

- Qual é a faixa de temperatura para elementos de aquecimento MoSi2? Maximize a vida útil em aplicações de alta temperatura