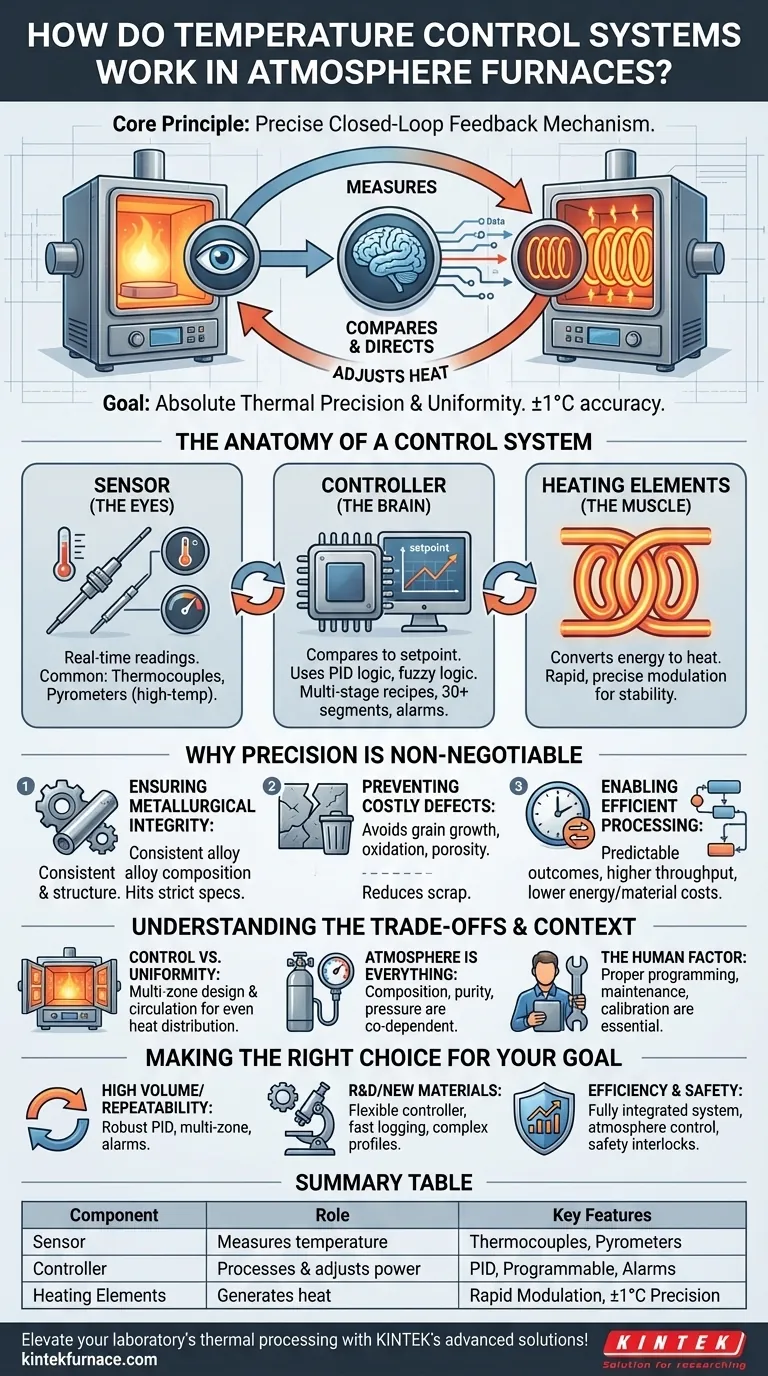

Em sua essência, um sistema de controle de temperatura em um forno de atmosfera opera como um mecanismo de feedback de circuito fechado e preciso. Ele mede continuamente a temperatura interna usando sensores, compara esses dados com um ponto de ajuste programado em um controlador e direciona os elementos de aquecimento para adicionar ou reduzir energia. Este ciclo constante de monitoramento e ajuste garante que o material sendo tratado receba o perfil térmico exato necessário para sua transformação.

O objetivo deste sistema não é apenas gerar calor, mas alcançar precisão e uniformidade térmica absolutas. É o elo crítico entre o hardware do forno e as propriedades metalúrgicas finais do seu material, onde mesmo um desvio de alguns graus pode comprometer a qualidade e gerar desperdício.

A Anatomia de um Sistema de Controle

Um sistema de controle de temperatura é composto por três tipos de componentes essenciais trabalhando em conjunto: os sensores, o controlador e os elementos de aquecimento. Cada um desempenha um papel distinto na obtenção e manutenção da temperatura alvo.

O Sensor: Os Olhos do Forno

Os "olhos" do sistema são sensores colocados dentro da câmara do forno para fornecer leituras de temperatura em tempo real.

O tipo mais comum é o termopar, que mede a temperatura em um ponto específico. Para processos que exigem medição sem contato ou para temperaturas extremamente altas, um pirômetro pode ser usado.

O Controlador: O Cérebro da Operação

O controlador é o processador central que toma todas as decisões. Ele recebe a leitura de temperatura do sensor e a compara com a temperatura desejada, ou ponto de ajuste.

Sistemas modernos frequentemente usam um controlador PID (Proporcional-Integral-Derivativo), às vezes aprimorado com lógica fuzzy. Esta unidade calcula a diferença entre as temperaturas real e do ponto de ajuste e determina a quantidade precisa de energia a ser enviada aos elementos de aquecimento.

Controladores avançados permitem receitas de processo altamente complexas e multiestágios, com recursos como 30 ou mais segmentos programáveis e curvas pré-definidas de aquecimento e resfriamento. Eles também incluem recursos de segurança críticos, como alarmes de superaquecimento e protocolos de desligamento automático.

O Músculo: Os Elementos de Aquecimento

Os elementos de aquecimento são os componentes que realmente geram o calor. Com base nas instruções do controlador, eles convertem energia elétrica em energia térmica.

A capacidade do controlador de modular de forma rápida e precisa a energia para esses elementos é o que permite ao sistema reagir instantaneamente às flutuações e manter a temperatura com extrema precisão, frequentemente dentro de ±1°C do ponto de ajuste.

Por Que Essa Precisão É Inegociável

Manter um controle tão rigoroso é fundamental para o sucesso de qualquer processo de tratamento térmico. As consequências de um controle deficiente são significativas e custosas.

Garantindo a Integridade Metalúrgica

As propriedades mecânicas finais de uma peça metálica — sua dureza, resistência e ductilidade — são resultado direto de seu histórico térmico. O controle preciso da temperatura garante uma composição e estrutura de liga consistentes, produzindo peças que atendem às especificações de engenharia rigorosas sempre.

Prevenindo Defeitos Custosos

Flutuações de temperatura podem levar a uma série de defeitos no material. Estes incluem crescimento indesejado de grãos, oxidação superficial, porosidade interna e distorção. Ao manter a estabilidade, o sistema de controle previne defeitos e reduz drasticamente o refugo e o desperdício de material.

Permitindo o Processamento Eficiente

Um perfil de temperatura bem controlado permite resultados previsíveis, como o enchimento eficiente de moldes em operações de fundição. Essa confiabilidade melhora a produtividade e reduz os custos de energia e material associados a lotes falhos ou fora de especificação.

Compreendendo as Trocas e o Contexto Operacional

Uma leitura de temperatura perfeita é apenas uma peça de um quebra-cabeça muito maior. Para alcançar um verdadeiro controle de processo, você deve considerar todo o ambiente do forno.

Controle vs. Uniformidade

Um único termopar fornece uma temperatura precisa em um local, mas não garante que a temperatura seja a mesma em todos os outros lugares. A uniformidade da temperatura em todo o volume de trabalho é crítica. Isso é alcançado através do projeto adequado do forno, múltiplas zonas de controle e circulação atmosférica eficaz.

A Atmosfera é Tudo

Em um forno de atmosfera, o sistema de controle de temperatura funciona em conjunto com o sistema de controle de gás. Manter a composição, pureza e pressão atmosférica corretas é tão importante quanto manter a temperatura. Os dois sistemas são codependentes; falha em um anula o sucesso do outro.

O Fator Humano

Mesmo o sistema mais avançado está sujeito a erros do operador e desgaste. A programação adequada dos perfis térmicos do controlador é essencial. Da mesma forma, a manutenção e calibração regulares de termopares e outros equipamentos são obrigatórias para garantir que as leituras do sistema permaneçam precisas ao longo do tempo.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso, alinhe as capacidades do sistema de controle com seu objetivo operacional principal.

- Se o seu foco principal é a repetibilidade do processo e alto volume: Priorize um controlador PID robusto com controle multizonas e alarmes integrados para garantir que cada lote seja idêntico.

- Se o seu foco principal é P&D ou desenvolvimento de novos materiais: Você precisa de um controlador altamente flexível com extensos segmentos de programação, registro rápido de dados e a capacidade de executar perfis térmicos complexos.

- Se o seu foco principal é a eficiência operacional e segurança: Invista em um sistema totalmente integrado que monitora e controla temperatura, atmosfera e pressão, com intertravamentos de segurança abrangentes e protocolos de desligamento.

Em última análise, dominar o sistema de controle de temperatura é dominar a qualidade e a confiabilidade do seu produto final.

Tabela Resumo:

| Componente | Função | Principais Características |

|---|---|---|

| Sensor | Mede a temperatura | Termopares, pirômetros para alta precisão |

| Controlador | Processa dados e ajusta a potência | Lógica PID, segmentos programáveis, alarmes de segurança |

| Elementos de Aquecimento | Gera calor | Modulação rápida, mantém precisão de ±1°C |

Eleve o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profunda garantem controle preciso de temperatura e uniformidade para resultados consistentes e de alta qualidade. Entre em contato conosco hoje para discutir como nossas soluções podem otimizar seus processos de tratamento térmico e reduzir o desperdício!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios