Em termos simples, os fornos de indução aumentam a produtividade das fundições através de uma poderosa combinação de taxas de fusão rápidas, compatibilidade com automação e tempo de inatividade mínimo entre lotes. Isso permite que as fundições produzam mais metal, mais rapidamente e com maior consistência do que é possível com fornos tradicionais como cubilôs ou fornos a arco.

A verdadeira vantagem da tecnologia de indução não é uma única característica, mas o seu impacto holístico no ciclo de produção. Ao acelerar a fusão e, ao mesmo tempo, melhorar o controlo e reduzir o desperdício, ela simplifica fundamentalmente todo o processo de fundição do início ao fim.

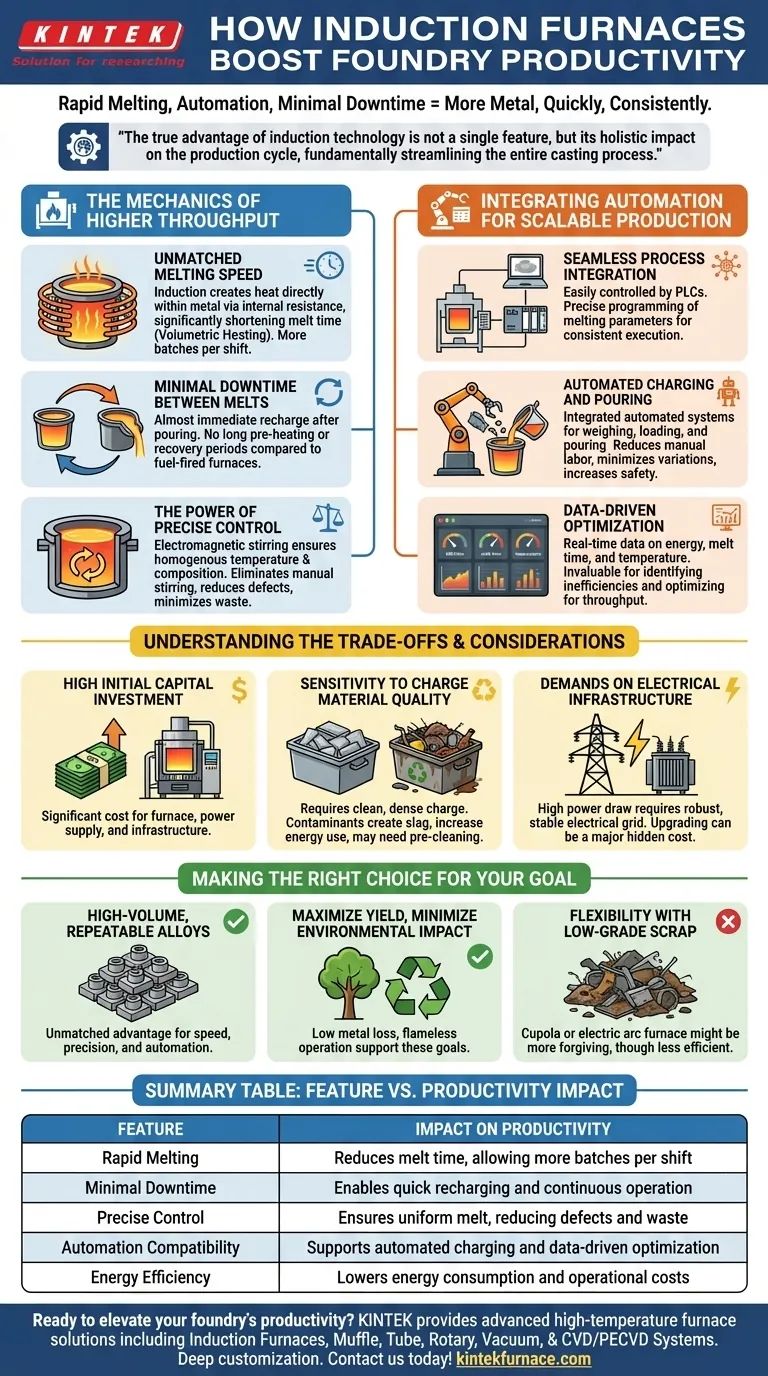

A Mecânica de Maior Rendimento

Os ganhos de produtividade dos fornos de indução começam com a física central de como eles operam. Ao contrário dos fornos que aquecem de fora para dentro, a indução cria calor diretamente dentro do próprio metal.

Velocidade de Fusão Inigualável

Uma bobina de indução gera um poderoso campo magnético, que induz intensas correntes elétricas dentro do material de carga metálica. Este aquecimento por resistência interna é incrivelmente rápido e eficiente, encurtando significativamente o tempo necessário para levar um lote completo de metal à temperatura de vazamento.

Este processo, conhecido como aquecimento volumétrico, significa menos tempo gasto esperando pela fusão, aumentando diretamente o número de lotes que podem ser processados por turno.

Tempo de Inatividade Mínimo Entre Fusões

Assim que um lote é vazado, um forno de indução pode ser recarregado e iniciar o próximo ciclo quase imediatamente. Não há longos períodos de pré-aquecimento ou recuperação.

Isto contrasta nitidamente com os fornos a combustível que requerem muito tempo para atingir e manter as temperaturas de operação, criando lacunas não produtivas significativas no cronograma de produção.

O Poder do Controlo Preciso

O campo magnético também cria uma ação de agitação natural dentro do banho fundido. Esta agitação eletromagnética garante que a fusão seja perfeitamente homogénea tanto em temperatura quanto em composição química.

Isso elimina a necessidade de agitação manual, reduz o risco de defeitos por ligas inconsistentes e minimiza peças fundidas rejeitadas – uma grande fonte de produtividade perdida.

Integrando a Automação para Produção Escalável

A natureza elétrica dos fornos de indução os torna excepcionalmente adequados para ambientes de fundição modernos e automatizados, transformando um processo manual em uma operação altamente repetível e orientada a dados.

Integração Perfeita de Processos

As fontes de alimentação de indução são facilmente controladas por PLCs (Controladores Lógicos Programáveis) e outros sistemas de gestão em toda a fábrica. Isso permite que parâmetros de fusão, como nível de potência e temperatura, sejam programados e executados com perfeita precisão a cada vez.

Carregamento e Vazamento Automatizados

Esses fornos podem ser integrados a sistemas automatizados que lidam com a pesagem e carregamento de matérias-primas e o controle robótico do vazamento. Isso reduz a dependência de mão de obra manual, minimiza as variações do tempo de ciclo e aumenta a segurança do operador.

Otimização Orientada por Dados

Os sistemas de indução modernos fornecem um fluxo constante de dados em tempo real sobre consumo de energia (kWh/tonelada), tempo de fusão e temperatura. Essas informações são inestimáveis para identificar ineficiências e otimizar continuamente o processo para máxima produção e custo mínimo.

Compreendendo os Compromissos e Considerações

Embora altamente produtiva, a tecnologia de indução não é uma solução universal. Uma avaliação clara de suas limitações é essencial para tomar uma decisão informada.

Alto Investimento de Capital Inicial

O custo inicial de compra e instalação de um sistema de forno de indução, incluindo sua sofisticada fonte de alimentação e infraestrutura de resfriamento, é significativo. Isso representa uma grande despesa de capital em comparação com alguns tipos de fornos mais simples e antigos.

Sensibilidade à Qualidade do Material de Carga

Os fornos de indução funcionam melhor com material de carga limpo, seco e relativamente denso. Sujeira excessiva, óleo, ferrugem ou outros contaminantes podem criar escória, aumentar o consumo de energia e impactar negativamente o processo de fusão. Isso pode exigir uma etapa de pré-limpeza, o que pode adicionar tempo e custo.

Demandas na Infraestrutura Elétrica

Estes são dispositivos elétricos de alta potência. Uma fundição deve ter uma rede elétrica robusta e estável, capaz de lidar com o consumo substancial de energia sem causar interrupções na fábrica ou na rede elétrica local. A atualização dessa infraestrutura pode ser um custo oculto importante.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de investir em tecnologia de indução deve estar alinhada com as prioridades operacionais específicas da sua fundição.

- Se o seu foco principal é a produção de alto volume e repetível de ligas específicas: A velocidade, precisão e prontidão para automação dos fornos de indução oferecem uma vantagem inigualável.

- Se o seu foco principal é maximizar o rendimento do material e minimizar o impacto ambiental: A baixa perda de metal e a operação sem chama da tecnologia de indução apoiam diretamente esses objetivos.

- Se o seu foco principal é a flexibilidade com sucata de baixo grau e contaminada: Um cubilô ou forno a arco elétrico pode ser uma opção mais tolerante, embora menos eficiente.

Ao alinhar os pontos fortes centrais da tecnologia com os seus objetivos de produção, pode determinar com confiança se um forno de indução é a ferramenta certa para impulsionar a produtividade da sua fundição.

Tabela Resumo:

| Característica | Impacto na Produtividade |

|---|---|

| Fusão Rápida | Reduz o tempo de fusão, permitindo mais lotes por turno |

| Tempo de Inatividade Mínimo | Permite recarga rápida e operação contínua |

| Controlo Preciso | Garante fusão uniforme, reduzindo defeitos e desperdício |

| Compatibilidade com Automação | Suporta carregamento automatizado e otimização orientada por dados |

| Eficiência Energética | Reduz o consumo de energia e os custos operacionais |

Pronto para elevar a produtividade da sua fundição? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece soluções avançadas de fornos de alta temperatura, incluindo fornos de indução, mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades exclusivas experimentais e de produção. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem aumentar a sua eficiência e produção!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5