Em resumo, as propriedades dos filmes criados por Deposição Química a Vapor Aprimorada por Plasma (PECVD) são alteradas deliberadamente ajustando-se precisamente os parâmetros do processo dentro da câmara de deposição. As variáveis chave incluem a potência e frequência de radiofrequência (RF), as taxas de fluxo dos gases precursores e a temperatura do substrato, todas as quais influenciam diretamente as características químicas, elétricas e mecânicas do filme final.

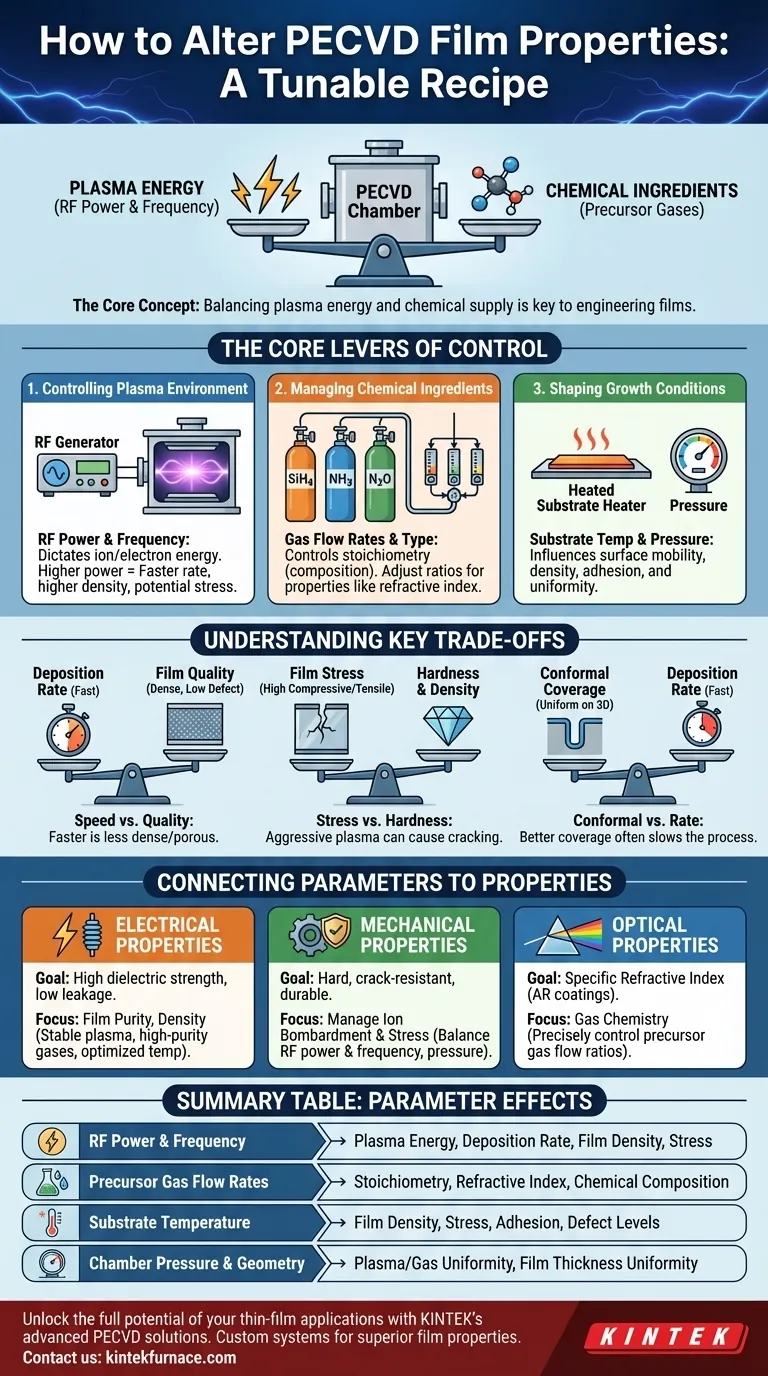

No seu cerne, o PECVD é uma "receita" altamente ajustável para filmes finos. Compreender que você está equilibrando dois fatores principais – a energia do plasma e o fornecimento de ingredientes químicos – é a chave para projetar um filme com as propriedades exatas que sua aplicação exige.

As Principais Alavancas de Controle PECVD

Para alterar eficazmente as propriedades de um filme, você deve entender as alavancas à sua disposição. Esses parâmetros controlam o ambiente do plasma e as reações químicas que ocorrem na superfície do substrato.

Controle do Ambiente do Plasma

O plasma é o motor do processo PECVD. Ele decompõe gases precursores estáveis em espécies reativas. Controlar sua energia e densidade é fundamental.

Parâmetros como frequência e potência de RF ditam diretamente a energia dos íons e elétrons no plasma. Uma potência mais alta geralmente aumenta a taxa de deposição e a densidade do filme, mas também pode introduzir tensões no filme.

Gerenciamento dos Ingredientes Químicos

A composição final do seu filme é determinada pelos ingredientes que você fornece.

A taxa de fluxo e o tipo de gases precursores controlam a estequiometria do filme – a razão precisa de diferentes elementos. Por exemplo, ao depositar oxinitreto de silício (SiOxNy), ajustar a proporção de precursores de silano, oxigênio e nitrogênio permite ajustar finamente o índice de refração do filme.

Modelagem das Condições de Crescimento

O ambiente onde o filme cresce é tão crítico quanto o plasma e os precursores.

A temperatura do substrato influencia a mobilidade dos átomos na superfície, afetando a densidade do filme, a tensão e a adesão. Embora o PECVD permita temperaturas mais baixas do que o CVD tradicional, este parâmetro ainda é uma ferramenta poderosa para ajustar a qualidade do filme.

A pressão da câmara e a geometria do reator, incluindo o espaçamento dos eletrodos e a configuração da entrada de gás, impactam a uniformidade tanto do plasma quanto do fluxo de gás, o que, por sua vez, determina a uniformidade da espessura do filme em todo o substrato.

Compreendendo os Principais Compromissos

Ajustar um parâmetro muitas vezes tem consequências para outras propriedades do filme. Reconhecer esses compromissos é uma característica do controle de processo especializado.

Taxa de Deposição vs. Qualidade do Filme

Aumentar a potência de RF ou as taxas de fluxo de precursores pode acelerar a deposição, o que é desejável para a produtividade da fabricação. No entanto, depositar muito rapidamente pode levar a um filme menos denso, mais poroso, com propriedades elétricas ou mecânicas inferiores e maior número de defeitos.

Tensão do Filme vs. Dureza e Densidade

Condições de plasma agressivas, frequentemente usadas para criar filmes muito duros e densos, podem impor tensões compressivas ou de tração significativas. A tensão excessiva pode fazer com que o filme rache ou se descole do substrato, comprometendo o dispositivo. Encontrar um equilíbrio é crucial para criar camadas duráveis e confiáveis.

Cobertura Conformada vs. Taxa de Deposição

Alcançar um filme conformado que reveste uniformemente estruturas complexas e tridimensionais geralmente requer condições de processo específicas, como maior pressão ou plasma pulsado. Essas condições podem retardar a taxa de deposição geral, mas são essenciais para aplicações como o preenchimento de valas profundas em microeletrônica sem criar vazios.

Conectando Parâmetros às Propriedades Finais do Filme

Seu objetivo dita em quais parâmetros você deve se concentrar.

Para Propriedades Elétricas

Para alcançar alta rigidez dielétrica e baixa corrente de fuga para camadas isolantes, seu foco deve ser na pureza e densidade do filme. Isso requer plasma estável, gases precursores de alta pureza e uma temperatura otimizada para minimizar vazios e contaminantes.

Para Propriedades Mecânicas

Para criar um filme duro e resistente a rachaduras para uma máscara rígida ou camada de passivação, você deve gerenciar cuidadosamente o bombardeamento iônico e a tensão do filme. Isso envolve equilibrar a potência e frequência de RF para alcançar alta densidade sem introduzir tensões internas excessivas.

Para Propriedades Ópticas

Para ajustar um índice de refração específico para um revestimento antirreflexo ou filtro óptico, sua principal alavanca é a química do gás. Controlar precisamente as taxas de fluxo dos seus gases precursores determina diretamente a composição elementar do filme e, portanto, seu comportamento óptico.

Como Aplicar Isso ao Seu Objetivo

Antes de iniciar uma deposição, clarifique seu objetivo principal para o filme.

- Se o seu foco principal é criar um isolante elétrico superior: Priorize a pureza do precursor, a estabilidade do plasma e encontre a temperatura ideal para criar um filme denso e sem defeitos.

- Se o seu foco principal é ajustar o desempenho óptico: Concentre-se em controlar precisamente as proporções de fluxo do gás precursor para atingir a composição química e o índice de refração desejados.

- Se o seu foco principal é a durabilidade mecânica para uma camada protetora: Equilibre metodicamente a potência de RF e a pressão para maximizar a densidade do filme, mantendo a tensão interna baixa o suficiente para evitar rachaduras.

Dominar esses parâmetros transforma o PECVD de uma simples técnica de deposição em uma ferramenta de engenharia precisa para a criação de materiais de filmes finos personalizados.

Tabela Resumo:

| Parâmetro | Efeito nas Propriedades do Filme |

|---|---|

| Potência e Frequência de RF | Controla a energia do plasma, taxa de deposição, densidade do filme e tensão |

| Taxas de Fluxo do Gás Precursor | Determina a estequiometria, índice de refração e composição química |

| Temperatura do Substrato | Influencia a densidade do filme, tensão, adesão e níveis de defeitos |

| Pressão e Geometria da Câmara | Afeta a uniformidade do plasma e do gás, levando a uma espessura consistente do filme |

Desbloqueie todo o potencial das suas aplicações de filmes finos com as soluções avançadas de PECVD da KINTEK!

Aproveitando a excepcional P&D e a fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de forno de alta temperatura sob medida, incluindo nossos Sistemas CVD/PECVD especializados. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos, ajudando você a alcançar propriedades de filme superiores com controle de processo otimizado.

Pronto para aprimorar sua pesquisa ou produção? Entre em contato hoje para discutir como nossa experiência pode beneficiar seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas