Em sua essência, projetar um elemento de aquecimento é um ato de equilíbrio. O processo envolve a seleção cuidadosa de um material e sua modelagem em um comprimento e espessura específicos para atingir uma resistência alvo. Essa resistência, quando submetida a uma voltagem conhecida, gerará uma quantidade precisa de calor de acordo com princípios elétricos fundamentais como a Lei de Joule (P = V²/R).

O desafio central do projeto de elementos de aquecimento não é apenas gerar calor, mas garantir que o elemento possa dissipar esse calor de forma consistente e segura para manter uma temperatura operacional estável sem se destruir.

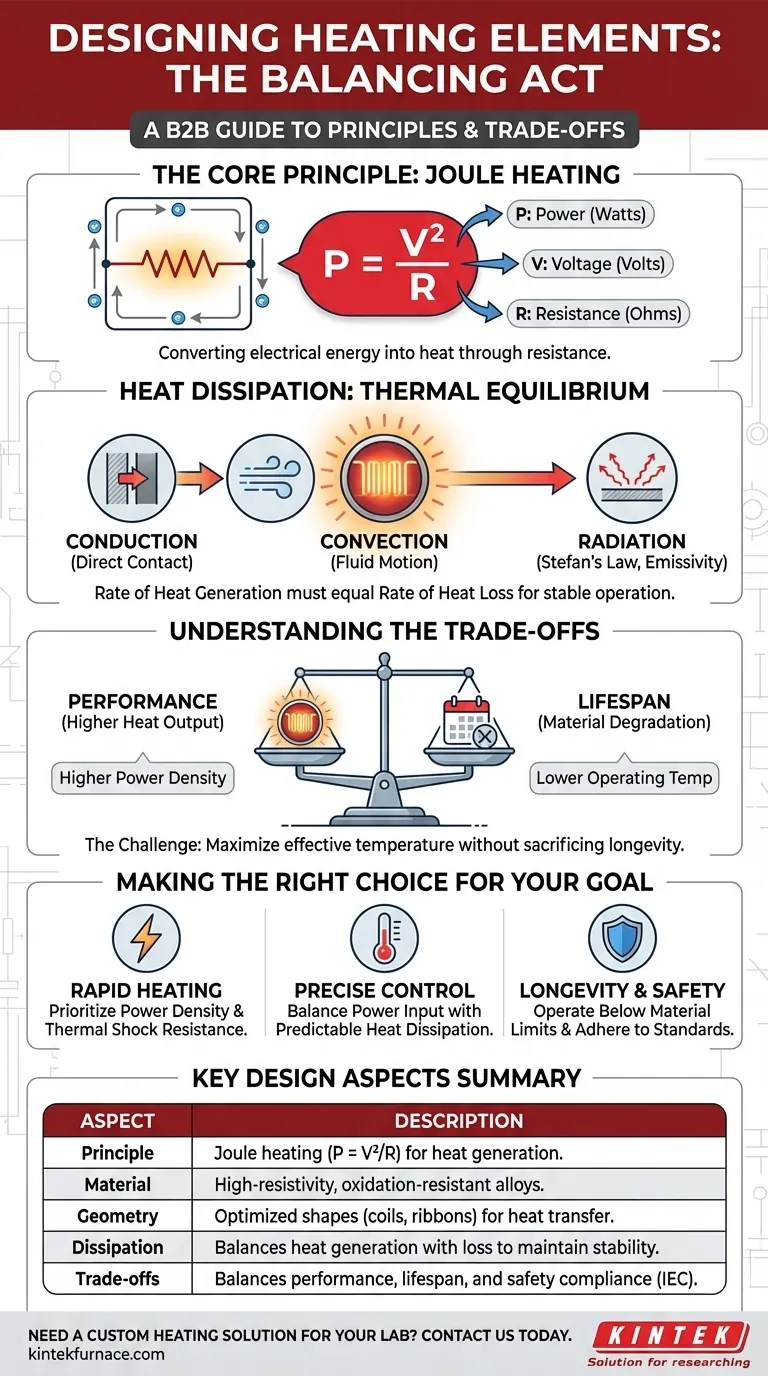

O Princípio Fundamental: Aquecimento Joule

Todo elemento de aquecimento opera em um princípio simples conhecido como aquecimento Joule. Esta lei física descreve como a energia é convertida em calor quando uma corrente elétrica encontra resistência.

Entrada Elétrica como Potência

O processo de projeto começa com a potência de saída desejada (em watts). Usando a voltagem de operação (V), a resistência (R) alvo do elemento é calculada usando uma variação da Lei de Ohm: P = V²/R. Esta equação dita a característica elétrica fundamental do elemento.

O Papel da Resistência do Material

O próprio elemento é feito de um material com alta resistividade elétrica. Esta propriedade garante que uma quantidade significativa de calor seja gerada mesmo com um comprimento gerenciável de fio. Ligas comuns são escolhidas por sua capacidade de resistir à oxidação e manter sua força em altas temperaturas. A resistência específica do material é uma entrada crítica para o cálculo das dimensões finais do elemento.

O Outro Lado da Equação: Dissipação de Calor

Gerar calor é apenas metade da batalha. Para que um elemento opere a uma temperatura estável, a taxa de geração de calor deve ser igual à taxa de perda de calor para o ambiente. Este é o lado térmico da equação de projeto.

Transferência de Calor e Equilíbrio Térmico

Um elemento perde calor através de três mecanismos: condução, convecção e radiação. O projeto deve levar em conta como o elemento será usado. Por exemplo, um elemento projetado para aquecer ar depende da convecção, enquanto um elemento de torradeira depende principalmente da radiação.

O Impacto da Geometria

A forma física do elemento não é arbitrária; ela é projetada para uma transferência de calor eficiente. Enrolar um fio, por exemplo, permite que um resistor muito longo caiba em um pequeno espaço, maximizando a área de superfície para a transferência de calor por convecção em dispositivos como secadores de cabelo. Uma fita plana, no entanto, oferece uma superfície ampla ideal para aquecimento radiante em torradeiras e fornos.

A Física do Calor Radiante

Para elementos que brilham, como os de um fogão elétrico, a Lei de Stefan torna-se uma fórmula de projeto crítica. Ela ajuda a calcular a quantidade de energia irradiada da superfície do elemento com base em sua temperatura e em uma propriedade do material chamada emissividade. Isso permite que os engenheiros prevejam a temperatura operacional final.

Compreendendo as Compensações

Um projeto eficaz não se trata apenas de atingir uma temperatura alvo; trata-se de equilibrar prioridades concorrentes e reconhecer restrições do mundo real.

Desempenho vs. Vida Útil

Operar um elemento a uma temperatura mais alta resulta em maior produção de calor, mas também acelera dramaticamente a degradação do material e reduz sua vida útil operacional. Uma compensação central do projeto envolve encontrar a temperatura eficaz mais alta que ainda permita uma longevidade aceitável.

Fabricação e Tolerâncias

Nenhum processo de fabricação é perfeito. Órgãos reguladores como a IEC (Comissão Eletrotécnica Internacional) fornecem padrões que especificam tolerâncias permitidas na classificação de potência de um elemento. O projeto deve levar em conta essas variações na resistividade do material e nas dimensões finais.

Segurança e Conformidade

Além do desempenho, os elementos devem ser projetados para segurança. Os padrões IEC também ditam parâmetros críticos de segurança, incluindo resistência de isolamento mínima para evitar choques elétricos e limites na corrente de fuga. Estas são restrições não negociáveis que protegem o usuário final.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto final de um elemento de aquecimento é ditado inteiramente por sua aplicação pretendida. Ao abordar um projeto, considere seu objetivo principal.

- Se seu foco principal é o aquecimento rápido: O projeto deve priorizar alta densidade de potência (watts por unidade de área) e usar materiais que possam suportar mudanças rápidas de temperatura.

- Se seu foco principal é o controle preciso da temperatura: O projeto deve equilibrar cuidadosamente a entrada de energia elétrica com a dissipação de calor previsível para o ambiente específico.

- Se seu foco principal é a longevidade e a segurança: O elemento deve ser projetado para operar bem abaixo dos limites máximos de temperatura de seu material e aderir estritamente a todos os padrões de segurança relevantes.

Em última análise, projetar um elemento de aquecimento é uma aplicação direta da física para resolver um problema de engenharia prático.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio | Baseado no aquecimento Joule (P = V²/R) para geração de calor a partir da resistência elétrica. |

| Seleção de Materiais | Ligas de alta resistividade escolhidas para durabilidade, resistência à oxidação e estabilidade de temperatura. |

| Geometria | Formas como bobinas ou fitas otimizadas para transferência de calor via condução, convecção ou radiação. |

| Dissipação de Calor | Equilibra a geração de calor com a perda para manter a temperatura estável usando princípios como a Lei de Stefan. |

| Compensações | Considera desempenho vs. vida útil, tolerâncias de fabricação e conformidade de segurança (por exemplo, padrões IEC). |

Precisa de uma solução de aquecimento personalizada para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e segurança do seu laboratório com elementos de aquecimento sob medida!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica