Em resumo, a escolha da atmosfera do forno é fundamental porque controla diretamente as reações químicas que ocorrem na superfície do seu material em altas temperaturas. O gás dentro de um forno não é passivo; é um ingrediente ativo no processo de tratamento térmico. Selecionar a atmosfera errada pode levar a resultados indesejáveis como oxidação, fragilização ou decarburização superficial, efetivamente arruinando o componente, enquanto a atmosfera correta é essencial para alcançar as propriedades de material desejadas.

Uma atmosfera de forno não é meramente um gás de fundo; é um reagente químico ativo. A tarefa fundamental é selecionar uma atmosfera que permaneça quimicamente neutra ao seu material ou promova ativamente uma reação superficial desejada, enquanto previne reações destrutivas.

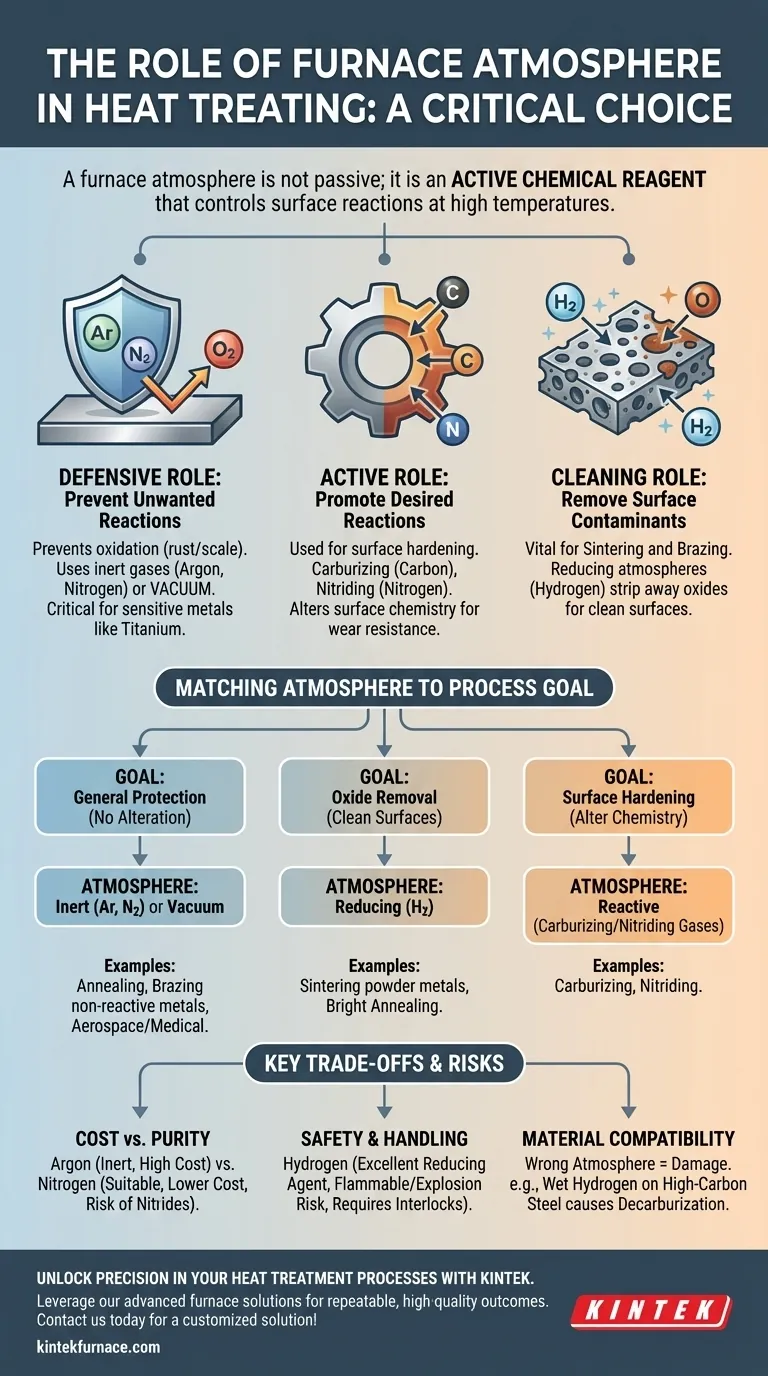

A Função Central de uma Atmosfera de Forno

Em sua essência, uma atmosfera controlada permite que você dite o ambiente químico em temperaturas elevadas, onde os materiais são mais reativos. Esse controle é exercido por duas razões principais: defender o material ou alterá-lo ativamente.

O Papel Defensivo: Prevenindo Reações Indesejadas

O uso mais comum de uma atmosfera de forno é proteger o material do ar, especificamente do oxigênio. Em altas temperaturas, a maioria dos metais se oxida prontamente (enferruja ou forma carepa) quando exposta ao oxigênio.

Uma atmosfera inerte, como uma preenchida com Argônio ou Nitrogênio, atua como um cobertor protetor. Ela desloca o oxigênio, prevenindo essas reações indesejadas e garantindo que a superfície do material permaneça limpa e inalterada.

Um vácuo é a atmosfera defensiva definitiva, removendo virtualmente todas as moléculas de gás para criar um ambiente onde reações indesejadas são minimizadas. Isso é crucial para metais altamente reativos como o titânio.

O Papel Ativo: Promovendo Reações Desejadas

Em processos mais avançados, a atmosfera é usada para mudar intencionalmente a superfície de um material. O gás é escolhido especificamente para doar elementos à peça de trabalho.

Por exemplo, na cementação (carburizing), uma atmosfera rica em carbono é usada para difundir átomos de carbono na superfície do aço, criando uma camada externa dura e resistente ao desgaste.

Similarmente, na nitretação (nitriding), uma atmosfera rica em nitrogênio (muitas vezes de amônia dissociada) é usada para formar nitretos duros na superfície dos componentes de aço, aumentando a dureza superficial e a resistência à fadiga.

O Papel de Limpeza: Removendo Contaminantes da Superfície

Algumas atmosferas são escolhidas por sua capacidade de limpar a superfície do material. Isso é vital em processos como sinterização e brasagem, onde superfícies limpas são necessárias para fortes ligações metalúrgicas.

Uma atmosfera redutora, tipicamente contendo Hidrogênio, é excepcionalmente eficaz nisso. O hidrogênio reage ativamente com e remove óxidos das superfícies de pós metálicos ou metais hospedeiros, criando uma superfície quimicamente limpa pronta para a ligação.

Correspondendo a Atmosfera ao Material e Processo

A combinação específica de material e objetivo do processo dita a atmosfera ideal. Não existe uma única escolha "melhor"; existe apenas a escolha correta para a aplicação.

Para Proteção Geral: Atmosferas Inertes ou Vácuo

Quando o objetivo é simplesmente aquecer um material sem alterá-lo, um gás inerte é a escolha padrão. Isso é comum para recozimento de aço inoxidável para aliviar tensões ou para brasagem de componentes de cobre.

Um vácuo é usado para os materiais mais sensíveis ou quando até o menor traço de contaminação é inaceitável, como em aplicações aeroespaciais ou médicas.

Para Remoção de Óxido: Atmosferas Redutoras

Processos como a sinterização de pós metálicos dependem de uma atmosfera redutora. Sem ela, os grãos de pó individuais permaneceriam revestidos por uma camada de óxido, impedindo que se fundissem em uma peça sólida e densa. O recozimento brilhante de aço ou cobre também usa uma atmosfera redutora para produzir um acabamento limpo e brilhante.

Para Endurecimento de Superfície: Atmosferas Reativas

Como mencionado, processos como cementação e nitretação dependem inteiramente de uma atmosfera reativa para fornecer os elementos necessários (carbono e nitrogênio) para a modificação da superfície. A composição desse gás é controlada precisamente para atingir uma profundidade de camada e dureza específicas.

Compreendendo os Compromissos e Riscos

A escolha de uma atmosfera envolve equilibrar eficácia, custo e segurança. A escolha química ideal nem sempre é a mais prática.

Custo vs. Pureza

O Argônio é extremamente inerte, mas é significativamente mais caro que o Nitrogênio. Embora o Nitrogênio seja adequado para muitas aplicações, ele pode reagir com certos metais em altas temperaturas (como titânio e alguns aços inoxidáveis) para formar nitretos indesejáveis.

Segurança e Manuseio

O Hidrogênio é um excelente agente redutor, mas é altamente inflamável e apresenta risco de explosão. Fornos que utilizam hidrogênio exigem intertravamentos de segurança especializados, ventilação e procedimentos de manuseio, o que aumenta a complexidade operacional e o custo.

Falhas de Compatibilidade de Material

Usar a atmosfera errada pode danificar ativamente seu material. Um erro comum é usar uma atmosfera de hidrogênio "úmida" (contendo vapor de água) ao tratar termicamente aço de alto carbono. Isso pode causar decarburização, onde o carbono é removido da superfície do aço, deixando-o mole e incapaz de ser endurecido adequadamente.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada por uma compreensão clara do seu material e do seu objetivo final.

- Se seu foco principal é prevenir a oxidação em metais não reativos: Uma atmosfera de Nitrogênio geralmente oferece o melhor equilíbrio entre custo e desempenho.

- Se seu foco principal é unir peças ou trabalhar com materiais sensíveis: Uma atmosfera de Argônio ou um vácuo é necessário para garantir a mais alta pureza e prevenir qualquer reação.

- Se seu foco principal é limpar óxidos para sinterização ou recozimento brilhante: Uma atmosfera redutora contendo Hidrogênio é necessária para remover ativamente os óxidos superficiais.

- Se seu foco principal é alterar a química superficial do material: Você deve usar uma atmosfera reativa especificamente projetada para esse processo, como uma mistura gasosa de cementação ou nitretação.

Ao tratar a atmosfera do forno como uma variável crítica do processo, você obtém controle preciso sobre as propriedades finais do seu material e garante resultados repetíveis e de alta qualidade.

Tabela Resumo:

| Tipo de Atmosfera | Função Principal | Aplicações Comuns |

|---|---|---|

| Inerte (ex: Argônio, Nitrogênio) | Previne oxidação e contaminação | Recozimento, brasagem de metais não reativos |

| Vácuo | Minimiza todas as reações gasosas | Aeroespacial, aplicações médicas com materiais sensíveis |

| Redutora (ex: Hidrogênio) | Remove óxidos superficiais | Sinterização, recozimento brilhante |

| Reativa (ex: gases de cementação, nitretação) | Altera a química da superfície | Cementação, nitretação para endurecimento superficial |

Desbloqueie a Precisão em Seus Processos de Tratamento Térmico com a KINTEK

Com dificuldades em oxidação de material, resultados inconsistentes ou defeitos superficiais em suas aplicações de alta temperatura? A KINTEK tem a solução. Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos inclui Fornos de Muflo, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Quer você precise de atmosferas inertes para proteção, gases redutores para limpeza ou ambientes reativos para endurecimento superficial, nossa experiência garante que você alcance resultados repetíveis e de alta qualidade. Não deixe que a escolha da atmosfera comprometa seu processo—entre em contato conosco hoje para discutir como podemos adaptar um sistema de forno aos seus objetivos específicos de material e processo.

Contate-nos agora para uma solução personalizada!

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que o controle de umidade é crítico no tratamento térmico em atmosfera inerte? Prevenir Oxidação e Garantir a Integridade do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Que indústrias utilizam normalmente o tratamento térmico em atmosfera inerte?Principais aplicações e benefícios

- Qual é a importância do nitrogênio em fornos com atmosfera controlada? Desbloqueie o Tratamento Térmico Aprimorado e o Endurecimento de Superfície

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente