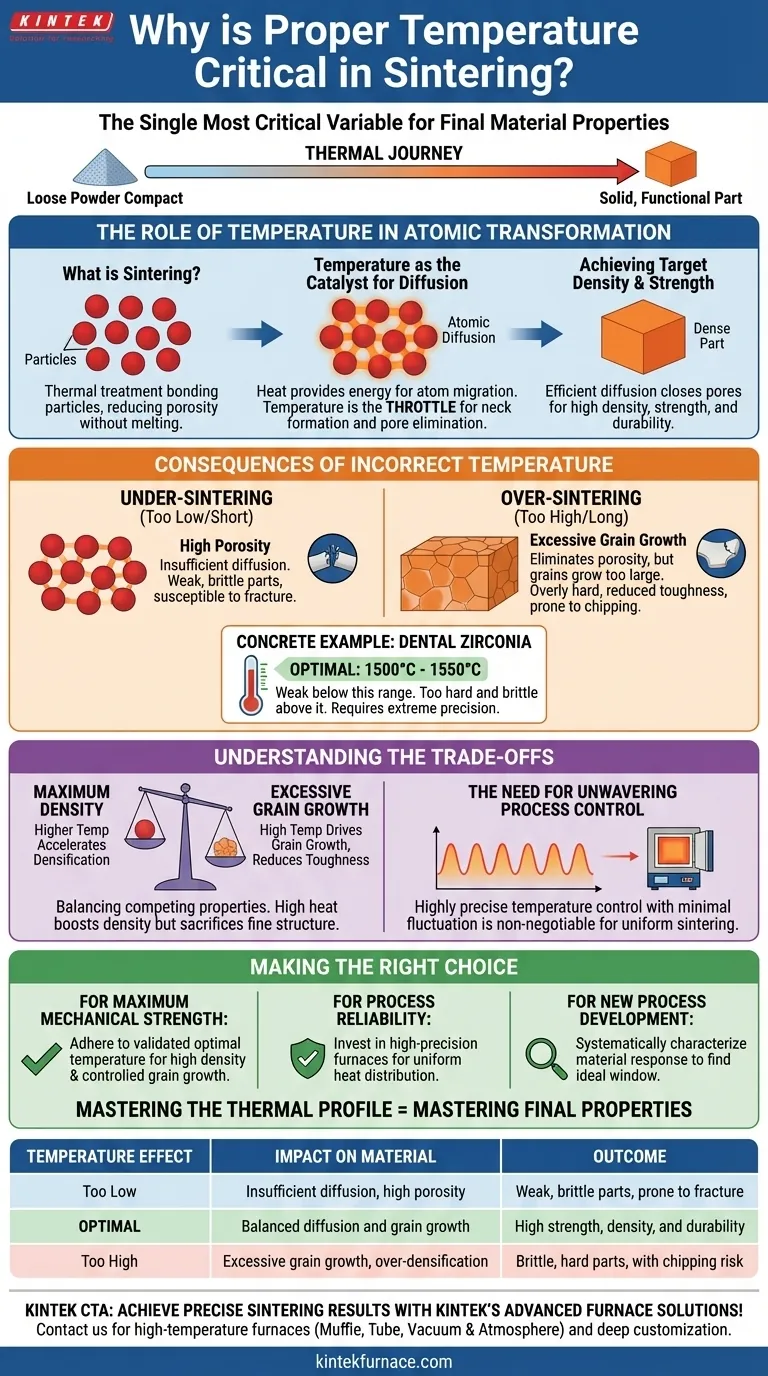

Em sua essência, a temperatura adequada no processo de sinterização é a variável mais crítica que determina as propriedades finais do material de um componente. Ela controla diretamente a ligação em nível atômico e a densificação que transformam um pó compactado solto em uma peça sólida e funcional. Uma temperatura incorreta, mesmo que por uma pequena margem, pode significar a diferença entre um componente de alto desempenho e uma falha catastrófica.

A sinterização não é simplesmente um processo de aquecimento; é uma jornada térmica controlada com precisão. A temperatura determina a taxa de difusão atômica, que por sua vez define a microestrutura final—tamanho do grão e porosidade—e, portanto, a resistência, dureza e durabilidade finais do produto acabado.

O Papel da Temperatura na Transformação Atômica

Para entender por que a temperatura é tão crucial, você deve primeiro entender o que está acontecendo em um nível microscópico durante a sinterização.

O que é Sinterização?

A sinterização é um tratamento térmico que une partículas individuais de um pó, reduzindo o espaço vazio (porosidade) entre elas. Isso é alcançado sem derreter o material em estado líquido.

O objetivo é criar um sólido denso e coerente com propriedades mecânicas e físicas específicas e desejadas.

Temperatura como Catalisador para a Difusão

O calor fornece a energia necessária para que os átomos se movam. À medida que a temperatura aumenta, os átomos nos pontos de contato entre as partículas começam a se difundir ou migrar, criando "pontes" que unem as lacunas.

À medida que a temperatura é mantida, essas pontes se alargam, aproximando as partículas e eliminando sistematicamente os poros. A temperatura é o acelerador para todo este processo.

Atingindo a Densidade e Resistência Alvo

O objetivo principal da sinterização é frequentemente alcançar a densidade máxima. Uma densidade maior está diretamente correlacionada com maior resistência mecânica e durabilidade.

A temperatura adequada garante que este processo de difusão seja eficiente o suficiente para fechar a grande maioria dos poros, resultando em uma peça sólida e resistente que funciona conforme projetado.

As Consequências da Temperatura Incorreta

A janela para a temperatura ideal de sinterização é frequentemente estreita. Desvios dela introduzem falhas significativas e previsíveis.

Sub-sinterização: O Risco de Fraqueza

Se a temperatura estiver muito baixa ou o tempo em temperatura estiver muito curto, a difusão atômica será insuficiente.

O resultado é uma peça com alta porosidade residual. Esses poros atuam como pontos de concentração de tensões, tornando o componente final fraco, quebradiço e altamente suscetível à fratura sob carga.

Super-sinterização: O Problema da Fragilidade

Por outro lado, se a temperatura estiver muito alta ou o tempo de permanência for muito longo, o material pode ser super-sinterizado.

Embora isso possa eliminar a porosidade, promove o crescimento excessivo de grãos. Grãos anormalmente grandes podem tornar o material excessivamente duro e reduzir sua tenacidade, levando a lascas e rachaduras. Este é um modo de falha comum em cerâmicas super-sinterizadas.

Um Exemplo Concreto: Zircônia Dentária

Na fabricação de restaurações dentárias, estudos mostram que a zircônia atinge sua resistência máxima quando queimada em uma faixa estreita de 1500°C a 1550°C.

Abaixo dessa faixa, a restauração é fraca. Acima dela, torna-se muito dura e propensa a lascar, comprometendo seu desempenho clínico. Isso destaca a necessidade de precisão extrema.

Entendendo os Compromissos

Alcançar a peça sinterizada "perfeita" envolve equilibrar propriedades concorrentes, e a temperatura é a chave para gerenciar esses compromissos.

A Busca Pela Densidade Máxima

O objetivo principal é quase sempre minimizar a porosidade. Temperaturas mais altas aceleram a densificação, o que parece benéfico.

No entanto, buscar agressivamente a densidade com calor elevado pode desencadear outras alterações indesejáveis na microestrutura do material.

A Armadilha do Crescimento Excessivo de Grãos

O compromisso mais significativo é entre densidade e tamanho de grão. Embora altas temperaturas sejam boas para a densidade, elas também são o principal motor do crescimento de grãos.

Um material com uma estrutura de grãos fina e uniforme é tipicamente mais tenaz e mais resistente à fratura do que um material com grãos grandes e grosseiros. A super-sinterização sacrifica essa estrutura fina, criando uma peça densa, mas quebradiça.

A Necessidade de Controle de Processo Inabalável

Devido a este equilíbrio delicado, o controle do processo é inegociável. O forno de sinterização deve ter um sistema de controle de temperatura altamente preciso com flutuação mínima.

É necessário um calor uniforme e estável para garantir que toda a peça seja sinterizada uniformemente, atingindo o ponto ideal que maximiza a densidade enquanto controla o crescimento do grão.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem ao controle de temperatura deve ser ditada pelo seu objetivo final. Use estes princípios como seu guia.

- Se o seu foco principal é a força mecânica máxima: Identifique e siga a temperatura ideal validada para o seu material específico, que equilibra alta densidade com crescimento de grão controlado e uniforme.

- Se o seu foco principal é a confiabilidade e consistência do processo: Invista em fornos de alta precisão que garantam flutuações mínimas de temperatura e distribuição uniforme de calor por toda a peça.

- Se você está desenvolvendo um novo processo: Caracterize sistematicamente a resposta do seu material a uma faixa de temperaturas para descobrir empiricamente sua janela de sinterização ideal, em vez de confiar em diretrizes genéricas.

Em última análise, dominar o perfil térmico é equivalente a dominar as propriedades finais do seu material.

Tabela Resumo:

| Efeito da Temperatura | Impacto no Material | Resultado |

|---|---|---|

| Muito Baixa | Difusão insuficiente, alta porosidade | Peças fracas, quebradiças, propensas à fratura |

| Ótima | Difusão e crescimento de grão equilibrados | Alta resistência, densidade e durabilidade |

| Muito Alta | Crescimento excessivo de grão, superdensificação | Peças quebradiças, duras, com risco de lascar |

Obtenha resultados de sinterização precisos com as soluções de forno avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem que suas necessidades experimentais exclusivas sejam atendidas para propriedades de material superiores. Contate-nos hoje para discutir como podemos aprimorar seu processo de sinterização e entregar resultados confiáveis e de alto desempenho!

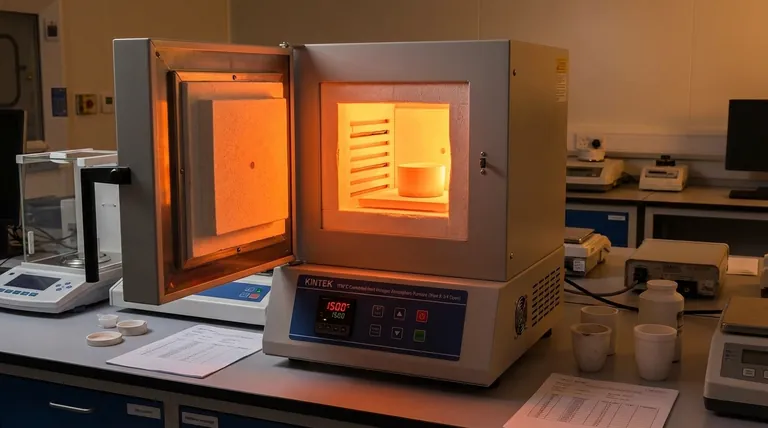

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados