Em sua essência, a estabilidade em alta temperatura é a propriedade mais crítica de um elemento de aquecimento de grafite porque garante que o material possa desempenhar sua função principal — gerar calor intenso — sem degradar, derreter ou falhar. Essa estabilidade permite um desempenho confiável e repetível em ambientes industriais extremos, como fornos a vácuo operando em temperaturas que destruiriam a maioria dos metais.

A estabilidade em alta temperatura não se trata apenas de sobreviver ao calor; trata-se de manter a integridade estrutural e as propriedades elétricas previsíveis sob estresse térmico. Essa previsibilidade, combinada com outras características térmicas e químicas únicas do grafite, o torna um material superior e versátil para aplicações avançadas de aquecimento.

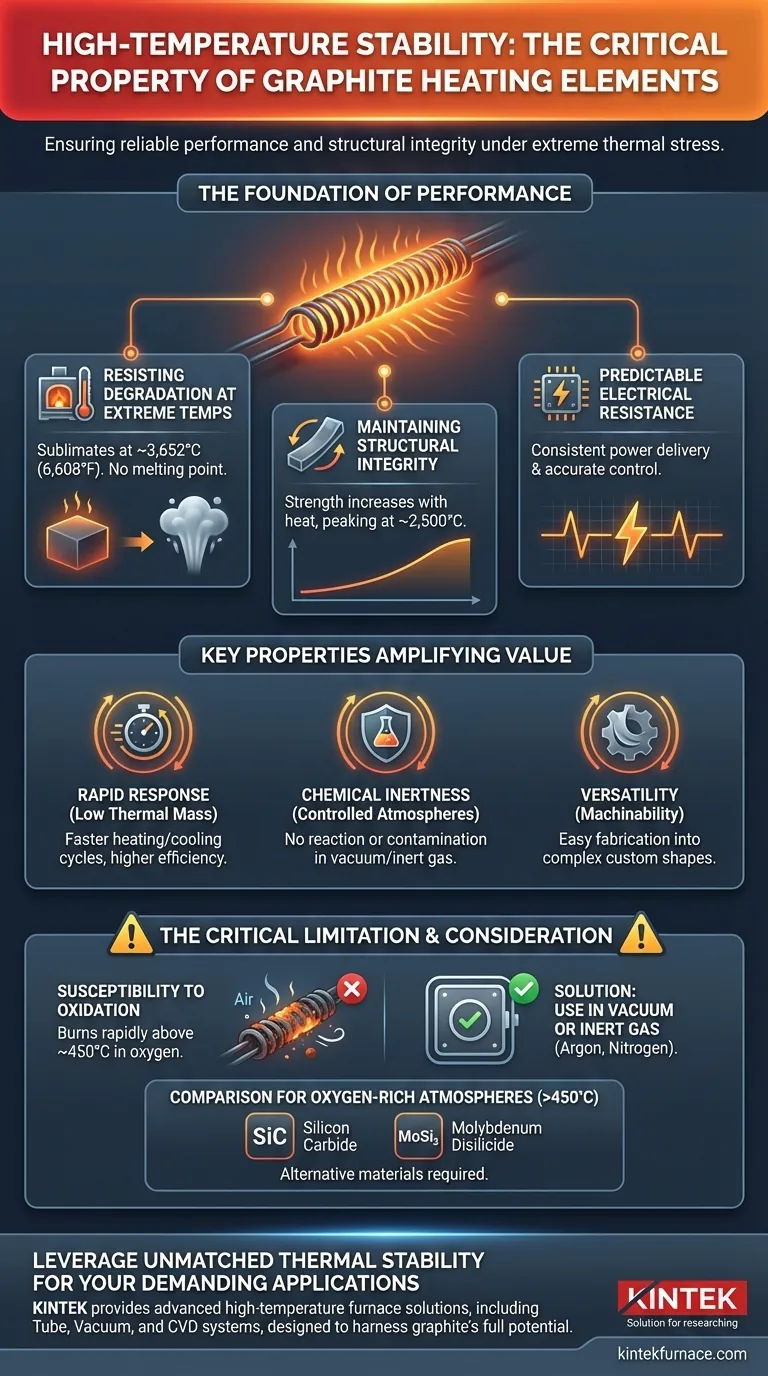

A Base do Desempenho: Desvendando a Estabilidade em Alta Temperatura

O termo "estabilidade" abrange várias propriedades distintas que trabalham juntas para tornar o grafite um material excepcional para aplicações de alto calor. Compreender esses componentes individuais revela por que ele é tão amplamente utilizado em indústrias exigentes.

Resistência à Degradação em Temperaturas Extremas

O grafite não possui um ponto de fusão convencional à pressão atmosférica; em vez disso, ele sublima a aproximadamente 3.652°C (6.608°F). Isso é significativamente maior do que o ponto de fusão da maioria dos metais industriais.

Essa resiliência térmica excepcional o torna o material de escolha para processos como sinterização de metais, endurecimento e brasagem em alta temperatura, onde as temperaturas do forno devem ser extremas e precisamente controladas.

Manutenção da Integridade Estrutural

Ao contrário de muitos materiais que enfraquecem ou deformam à medida que aquecem, o grafite exibe uma característica única e altamente valiosa: sua resistência mecânica aumenta com a temperatura, atingindo o pico em torno de 2.500°C (4.532°F).

Isso significa que o elemento de aquecimento não apenas resiste à falha, mas se torna mais forte e mais rígido em sua faixa de operação, garantindo que ele mantenha sua forma e posição dentro do conjunto do forno.

Garantia de Resistência Elétrica Previsível

Um elemento de aquecimento funciona convertendo energia elétrica em calor através da resistência. Para um controle preciso da temperatura, essa resistência deve ser estável e previsível em toda a faixa de temperatura de operação.

A estabilidade do grafite garante que suas propriedades elétricas não flutuem erraticamente em altas temperaturas. Isso permite entrega de energia consistente e ciclos térmicos altamente precisos, o que é crítico para a produção de peças de alta qualidade.

Propriedades Chave que Amplificam o Valor do Grafite

A estabilidade em alta temperatura é a pedra angular, mas várias outras propriedades trabalham em sinergia para tornar o grafite um material de aquecimento unicamente eficaz e eficiente.

Baixa Massa Térmica para Resposta Rápida

O grafite tem uma massa térmica relativamente baixa, o que significa que requer menos energia para aquecer e esfria rapidamente.

Isso permite ciclos rápidos de aquecimento e resfriamento, aumentando a produtividade do forno e a eficiência energética geral. Dá aos engenheiros de processo controle preciso sobre o perfil térmico de uma corrida de fabricação.

Inércia Química em Atmosferas Controladas

Em ambientes de vácuo ou gás inerte comuns em fornos de alta temperatura, o grafite é quimicamente inerte.

Ele não reagirá ou contaminará os produtos sendo processados, o que é essencial para aplicações em eletrônica, aeroespacial e fabricação de dispositivos médicos, onde a pureza do material é primordial.

Versatilidade Através da Usinabilidade

O grafite isostático de alta pureza é homogêneo e consistente, tornando-o notavelmente fácil de usinar.

Isso permite que elementos de aquecimento, acessórios e cadinhos sejam fabricados em formas complexas e personalizadas, possibilitando designs de forno otimizados e padrões de aquecimento uniformes que seriam difíceis ou impossíveis com outros materiais.

Compreendendo as Trocas e Considerações

Embora poderoso, o grafite não é uma solução universal. Reconhecer suas limitações é fundamental para usá-lo de forma eficaz e segura.

O Papel Crítico da Atmosfera

A maior limitação do grafite é sua suscetibilidade à oxidação. Na presença de oxigênio, o grafite começará a queimar rapidamente em temperaturas acima de aproximadamente 450°C (842°F).

Por essa razão, os elementos de aquecimento de grafite são usados quase exclusivamente em fornos a vácuo ou fornos preenchidos com um gás inerte como argônio ou nitrogênio. Isso protege o elemento de falha prematura.

Comparação com Outros Materiais de Alta Temperatura

Para aplicações que exigem alto calor em uma atmosfera oxidante, os engenheiros devem recorrer a materiais mais exóticos e muitas vezes mais caros.

Materiais como dissiliceto de molibdênio (MoSi₂) ou carboneto de silício (SiC) podem operar em temperaturas muito altas ao ar livre, uma tarefa para a qual o grafite é fundamentalmente inadequado.

A Importância da Qualidade do Material

O desempenho de um elemento de grafite está diretamente ligado à qualidade da matéria-prima e à precisão do processo de usinagem.

O uso de um grau de baixa pureza ou um elemento mal usinado pode levar a pontos quentes, aquecimento inconsistente e falha prematura. Usinagem qualificada e grafite isostático de alta qualidade são essenciais para a confiabilidade.

Fazendo a Escolha Certa para o Seu Processo

A seleção do material correto para o elemento de aquecimento requer uma compreensão clara dos requisitos do seu processo e do ambiente operacional.

- Se o seu foco principal é o processamento em alta temperatura em vácuo ou atmosfera inerte: O grafite é uma excelente escolha devido à sua estabilidade térmica inigualável, resposta rápida e custo-benefício.

- Se o seu processo envolve uma atmosfera rica em oxigênio acima de 450°C: Você deve considerar materiais alternativos como carboneto de silício ou dissiliceto de molibdênio, pois o grafite oxidará e falhará rapidamente.

- Se você precisa de formas complexas de elementos e controle preciso de temperatura: A usinabilidade superior do grafite e as propriedades elétricas estáveis o tornam uma solução altamente adaptável e confiável.

Em última análise, compreender a combinação única de propriedades do grafite permite que você aproveite seus pontos fortes para processos industriais de alta temperatura eficientes e confiáveis.

Tabela Resumo:

| Propriedade | Benefício para Elementos de Aquecimento de Grafite |

|---|---|

| Alto Ponto de Sublimação (~3650°C) | Resiste à degradação em temperaturas extremas, ideal para sinterização e brasagem. |

| Aumento da Resistência com o Calor | Mantém a integridade estrutural e a forma, atingindo o pico em torno de 2500°C. |

| Resistência Elétrica Estável | Permite controle preciso de temperatura e ciclos térmicos consistentes. |

| Baixa Massa Térmica | Permite ciclos rápidos de aquecimento/resfriamento, melhorando a eficiência energética. |

| Inércia Química | Previne a contaminação de materiais sensíveis em atmosferas de vácuo/inertes. |

Aproveite a Estabilidade Térmica Inigualável para Suas Aplicações Exigentes

O desempenho superior do grafite em alta temperatura é fundamental para processos que exigem calor extremo e precisão. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas.

Nossa linha de produtos, incluindo Fornos Tubulares de alto desempenho, Fornos a Vácuo & Atmosfera e Sistemas CVD/PECVD, é projetada para aproveitar todo o potencial dos elementos de aquecimento de grafite. Combinado com nossa forte capacidade de personalização profunda, garantimos que seu sistema de forno atenda precisamente aos seus requisitos experimentais e de produção.

Pronto para alcançar processamento confiável em alta temperatura? Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aumentar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Qual é a principal aplicação dos fornos de tratamento térmico a vácuo na indústria aeroespacial? Aprimore o Desempenho dos Componentes com Precisão