O valor fundamental de um forno de retorta em pesquisa e desenvolvimento reside em sua capacidade única de criar uma atmosfera altamente controlada e isolada em torno de uma amostra durante o processamento em alta temperatura. Ao contrário dos fornos padrão que aquecem materiais em ar ambiente, um forno de retorta usa um recipiente selado (a "retorta") para gerenciar precisamente o ambiente gasoso, permitindo experimentos que de outra forma seriam impossíveis. Este controle atmosférico é a chave para alcançar resultados puros, repetíveis e precisos.

Em sua essência, a pesquisa bem-sucedida visa eliminar variáveis. Um forno de retorta elimina a maior variável no trabalho de alta temperatura: os efeitos imprevisíveis e frequentemente contaminantes da atmosfera circundante. Isso permite que os pesquisadores isolem e estudem o verdadeiro impacto do calor e de gases específicos em um material ou processo químico.

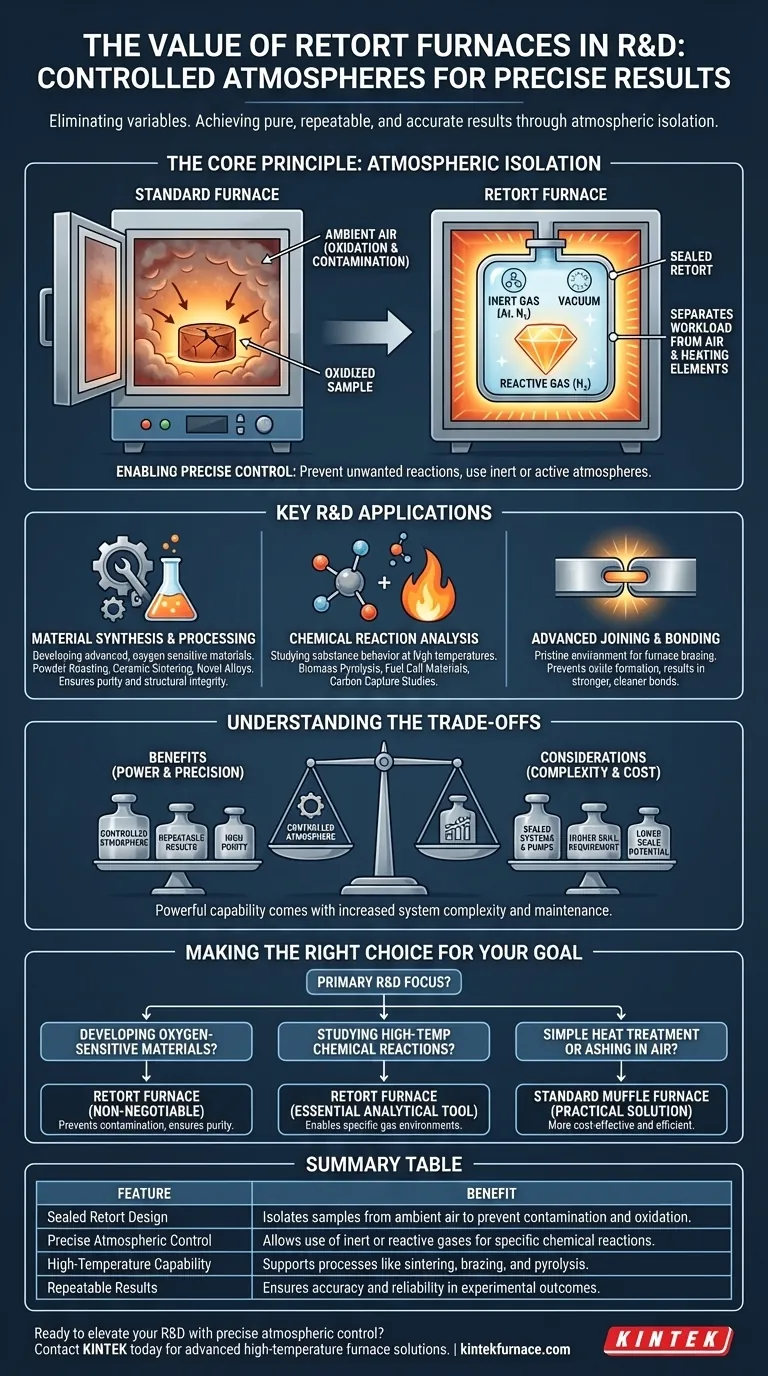

O Princípio Central: Isolamento Atmosférico

A característica definidora de um forno de retorta é sua câmara interna selada. Compreender esse design é fundamental para entender seu valor em um contexto de pesquisa.

O que é uma "Retorta"?

Uma retorta é um vaso selado e hermético colocado dentro da câmara de aquecimento do forno. O material ou componente sendo testado é colocado dentro desta retorta.

Este design separa fisicamente a carga de trabalho dos elementos de aquecimento do forno e do ar externo, criando um microambiente contido.

O Poder da Separação

Esta separação é crítica porque previne reações químicas indesejadas, notavelmente a oxidação. Em um forno padrão, aquecer um material no ar fará com que ele reaja com o oxigênio, o que pode alterar fundamentalmente suas propriedades e arruinar um experimento.

Ao isolar a amostra, um forno de retorta garante que os únicos fatores que a afetam são aqueles que o pesquisador pretende estudar: calor e a atmosfera controlada.

Permitindo o Controle Atmosférico Preciso

Com a amostra selada, o pesquisador obtém controle total. A retorta pode ser purgada do ar e operada sob vácuo, ou pode ser preenchida com um gás específico.

Isso permite que os processos sejam realizados em atmosferas inertes (usando gases como argônio ou nitrogênio) para evitar qualquer reação, ou em atmosferas ativas (usando gases como hidrogênio ou gás de formação) para causar intencionalmente uma reação química específica, como a redução.

Principais Aplicações em Pesquisa e Desenvolvimento

A capacidade de controlar a atmosfera em altas temperaturas desbloqueia capacidades críticas em inúmeros campos de P&D científico e industrial.

Síntese e Processamento de Materiais

Os fornos de retorta são indispensáveis para o desenvolvimento de materiais avançados que são sensíveis ao oxigênio.

As aplicações incluem torrefação de pó, sinterização cerâmica e criação de novas ligas metálicas. O ambiente controlado garante que o material final tenha a pureza, densidade e integridade estrutural desejadas.

Análise de Reações Químicas

Químicos e cientistas de materiais usam fornos de retorta para estudar como as substâncias se comportam e reagem em temperaturas extremas sob condições atmosféricas específicas.

Isso é vital para pesquisas em pirólise de biomassa (para energia renovável), criação de materiais para células de combustível e estudos fundamentais em tecnologias de captura e armazenamento de carbono.

Juntura e Ligação Avançadas

Processos como a brasagem em forno dependem do ambiente puro de um forno de retorta. A brasagem une componentes metálicos usando um metal de enchimento em uma atmosfera controlada.

Isso evita a formação de óxidos nas superfícies da junta, resultando em uma ligação significativamente mais forte, limpa e confiável do que seria possível em ar aberto.

Compreendendo as Desvantagens

Embora poderoso, o caráter especializado de um forno de retorta vem com certas considerações.

Maior Complexidade e Custo

A necessidade de uma retorta selada, bombas de vácuo, sistemas de fornecimento de gás e controles precisos torna esses fornos mais complexos e caros do que os fornos de mufla padrão.

Eles também exigem manutenção mais rigorosa para garantir que as vedações permaneçam herméticas e que os sistemas de controle sejam precisos.

Potencial para Escala Menor

Muitos fornos de retorta de P&D são projetados para testar pequenas amostras ou componentes únicos, não para produção em massa.

Aumentar a escala de um processo desenvolvido em um forno de retorta em escala de laboratório para uma linha de produção industrial em grande escala pode ser um desafio de engenharia significativo.

Maior Requisito de Habilidade do Operador

Operar um forno de retorta, especialmente ao trabalhar com sistemas de vácuo ou gases reativos inflamáveis como o hidrogênio, exige um nível mais alto de treinamento do operador e adesão a protocolos de segurança em comparação com um forno de tratamento térmico simples.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de usar um forno de retorta deve estar alinhada com seus objetivos de pesquisa específicos.

- Se seu foco principal é desenvolver materiais sensíveis ao oxigênio: Um forno de retorta é inegociável para evitar contaminação e garantir a pureza e repetibilidade do seu processo.

- Se seu foco principal é estudar reações químicas em alta temperatura: A capacidade de introduzir gases reativos ou inertes específicos torna o forno de retorta uma ferramenta analítica essencial para resultados válidos.

- Se seu foco principal é tratamento térmico simples ou calcinação no ar: Um forno de mufla padrão, mais econômico, é provavelmente a solução mais prática e eficiente para suas necessidades.

Em última análise, o forno de retorta capacita os pesquisadores, fornecendo um ambiente controlado, previsível e limpo, que é o alicerce absoluto da descoberta científica credível.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Design de Retorta Selada | Isola as amostras do ar ambiente para prevenir contaminação e oxidação |

| Controle Atmosférico Preciso | Permite o uso de gases inertes ou reativos para reações químicas específicas |

| Capacidade de Alta Temperatura | Suporta processos como sinterização, brasagem e pirólise |

| Resultados Repetíveis | Garante precisão e confiabilidade nos resultados experimentais |

Pronto para elevar sua P&D com controle atmosférico preciso? Aproveitando a excepcional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossos fornos de retorta podem fornecer resultados puros e repetíveis para sua síntese de materiais, análise química ou projetos avançados de ligação!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados