Na pesquisa de materiais, as fornalhas de prensa quente são importantes porque fornecem uma capacidade única: a aplicação simultânea de temperatura extrema e alta pressão em um ambiente precisamente controlado. Essa combinação permite que os cientistas forcem os materiais a novas estruturas e estados que de outra forma seriam impossíveis de alcançar, possibilitando a criação de materiais avançados com propriedades superiores, como densidade, resistência e estabilidade térmica aprimoradas.

Uma fornalha de prensa quente é mais do que apenas um forno; é uma ferramenta para o design direcionado de materiais. Sua verdadeira importância reside em dar aos pesquisadores controle preciso e simultâneo sobre calor, pressão e atmosfera, o que é a chave para manipular arranjos atômicos e fabricar materiais de próxima geração.

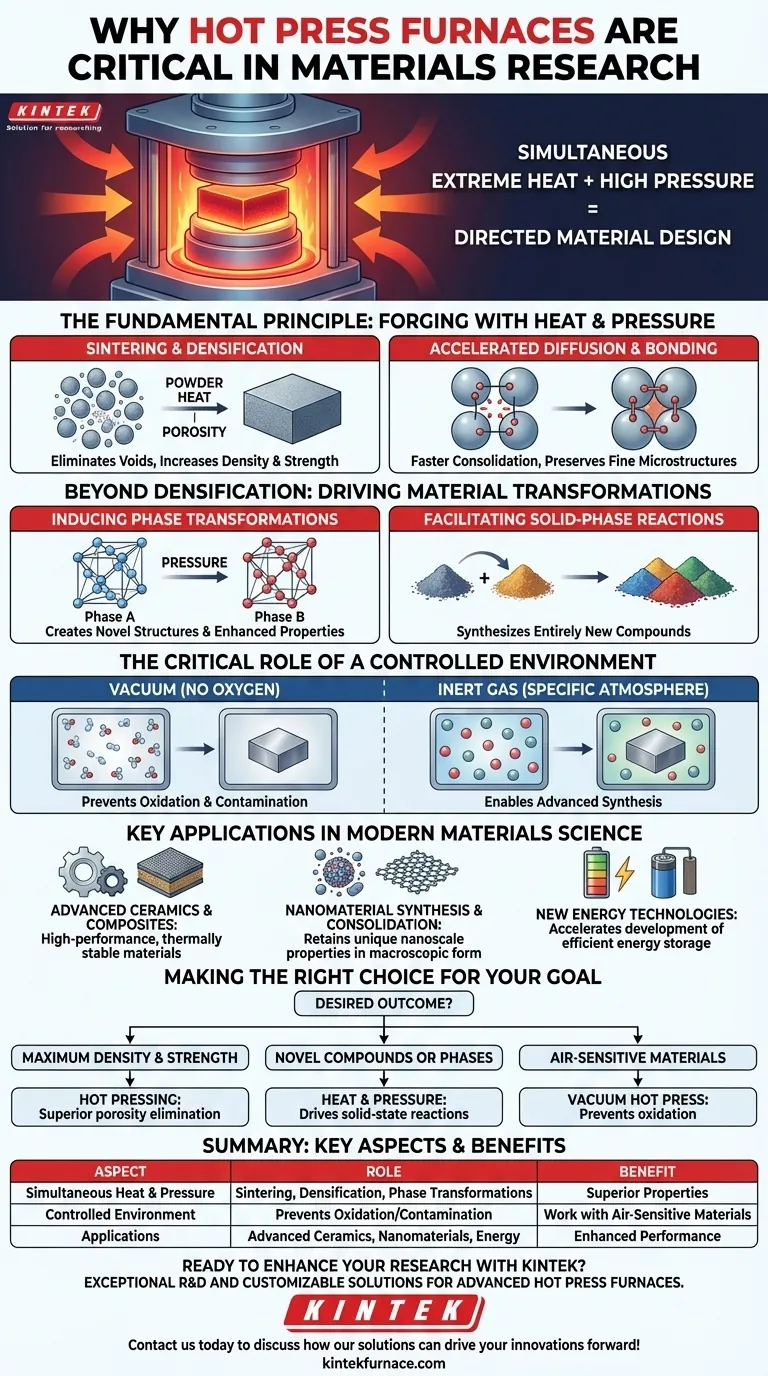

O Princípio Fundamental: Forjar Materiais com Calor e Pressão

Em sua essência, uma fornalha de prensa quente resolve um problema fundamental na ciência dos materiais: como consolidar pós em um objeto sólido e denso sem derretê-los. Esse processo, conhecido como sinterização, é dramaticamente aprimorado pela adição de pressão.

Eliminando a Porosidade para Máxima Densidade

Quando os materiais são aquecidos, seus átomos se tornam mais móveis. A aplicação de pressão externa força fisicamente os grãos ou partículas individuais a se unirem, fechando as lacunas e vazios (porosidade) entre eles.

Isso resulta em um produto final significativamente mais denso e menos poroso do que um criado apenas por aquecimento, o que é crítico para aplicações que exigem alta resistência mecânica ou propriedades ópticas específicas.

Acelerando a Difusão e a Ligação

O calor fornece a energia para que os átomos se difundam através das fronteiras das partículas em contato, formando fortes ligações químicas. A pressão aumenta a área de contato entre essas partículas e diminui a energia necessária para que essa difusão ocorra.

A sinergia entre calor e pressão acelera dramaticamente todo o processo de consolidação, muitas vezes permitindo temperaturas de processamento mais baixas e tempos mais curtos, o que pode prevenir o crescimento indesejado de grãos e preservar microestruturas finas.

Além da Densificação: Impulsionando as Transformações de Materiais

Embora a criação de peças densas seja uma função primária, o verdadeiro poder de uma fornalha de prensa quente reside em sua capacidade de impulsionar mudanças fundamentais dentro do próprio material.

Induzindo Transformações de Fase

Muitos materiais podem existir em diferentes arranjos atômicos, ou fases, cada um com propriedades únicas. Ao controlar cuidadosamente a temperatura e a pressão, os pesquisadores podem forçar um material a se transformar de uma fase para outra, criando novas estruturas com características aprimoradas.

Facilitando Reações em Fase Sólida

Uma prensa quente pode ser usada para sintetizar compostos inteiramente novos, prensando e aquecendo uma mistura de diferentes pós. O contato íntimo e a alta energia fornecidos pelo processo impulsionam uma reação de estado sólido, formando um novo material unificado a partir das partes constituintes.

O Papel Crítico de um Ambiente Controlado

A capacidade de manipular a atmosfera dentro da fornalha é tão importante quanto controlar a temperatura e a pressão. As fornalhas de prensa quente modernas frequentemente operam sob vácuo ou são retroalimentadas com um gás inerte específico.

Prevenindo Oxidação e Contaminação

Operar sob vácuo remove oxigênio e outros gases reativos. Isso é essencial ao trabalhar com metais e certas cerâmicas que, de outra forma, oxidariam e se degradariam em altas temperaturas, comprometendo a integridade do material final.

Possibilitando a Síntese Avançada

Para alguns processos, é necessária uma atmosfera específica. A fornalha pode ser preenchida com um gás inerte como argônio para prevenir reações ou até mesmo um gás reativo para participar da síntese do material, oferecendo outra camada de controle para o pesquisador.

Principais Aplicações na Ciência dos Materiais Moderna

As capacidades únicas da prensagem a quente a tornam indispensável para o desenvolvimento de materiais na vanguarda da tecnologia.

Cerâmicas Avançadas e Compósitos

A prensagem a quente é um método padrão para produzir cerâmicas técnicas de alto desempenho e compósitos de matriz cerâmica (CMCs). Esses materiais oferecem dureza e estabilidade excepcionais em temperaturas extremas, mas são difíceis de densificar sem pressão.

Síntese e Consolidação de Nanomateriais

Para nanomateriais como o grafeno, a prensagem a quente oferece uma maneira de consolidar pós em nanoescala em objetos macroscópicos, mantendo suas propriedades únicas em nanoescala, um desafio significativo no campo da nanotecnologia.

Novas Tecnologias de Energia

Na pesquisa de baterias, essas fornalhas são usadas para sintetizar novos materiais de eletrodos e testar seu desempenho em condições operacionais simuladas. Isso ajuda a acelerar o desenvolvimento de soluções de armazenamento de energia mais eficientes e duráveis.

Fazendo a Escolha Certa para o Seu Objetivo

Usar uma fornalha de prensa quente é uma decisão estratégica baseada no resultado desejado para o material.

- Se o seu foco principal é alcançar a densidade e resistência máximas: A prensagem a quente é o método superior para eliminar a porosidade e criar componentes mecanicamente robustos a partir de pós.

- Se o seu foco principal é criar novos compostos ou fases: A combinação de calor e pressão é uma ferramenta poderosa para impulsionar reações de estado sólido e transformações de fase que não são termodinamicamente favoráveis em condições normais.

- Se o seu foco principal é trabalhar com materiais sensíveis ao ar: Uma prensa quente a vácuo é essencial para prevenir a oxidação e a contaminação durante o processamento em alta temperatura.

Em última análise, a fornalha de prensa quente é uma ferramenta fundamental que capacita os pesquisadores a construir materiais do zero, indo além de simplesmente observar propriedades para ativamente projetá-las.

Tabela Resumo:

| Aspecto Chave | Papel na Pesquisa de Materiais |

|---|---|

| Calor e Pressão Simultâneos | Permite sinterização, densificação e transformações de fase para propriedades superiores do material. |

| Ambiente Controlado | Previne oxidação e contaminação, permitindo trabalhar com materiais sensíveis ao ar sob vácuo ou gás inerte. |

| Aplicações | Usado em cerâmicas avançadas, nanomateriais, compósitos e tecnologias de energia para desempenho aprimorado. |

| Benefícios | Acelera a difusão, reduz os tempos de processamento e facilita reações em fase sólida para um design inovador de materiais. |

Pronto para aprimorar sua pesquisa de materiais com soluções precisas de alta temperatura e alta pressão? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer fornalhas de prensa quente avançadas, incluindo opções personalizáveis para controle de vácuo e atmosfera. Nossa experiência em sinterização, transformações de fase e síntese de nanomateriais garante soluções sob medida para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossas soluções de fornalhas de alta temperatura podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica