Em resumo, os elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) oferecem resistência à oxidação significativamente melhor do que os elementos de Carbeto de Silício (SiC). Quando aquecido, o MoSi2 forma uma camada protetora vítrea de dióxido de silício (SiO2) que protege o material contra degradação adicional. Embora o SiC também oxide, esse processo pode impactar negativamente sua eficiência a longo prazo, enquanto a camada no MoSi2 é efetivamente autorreparável.

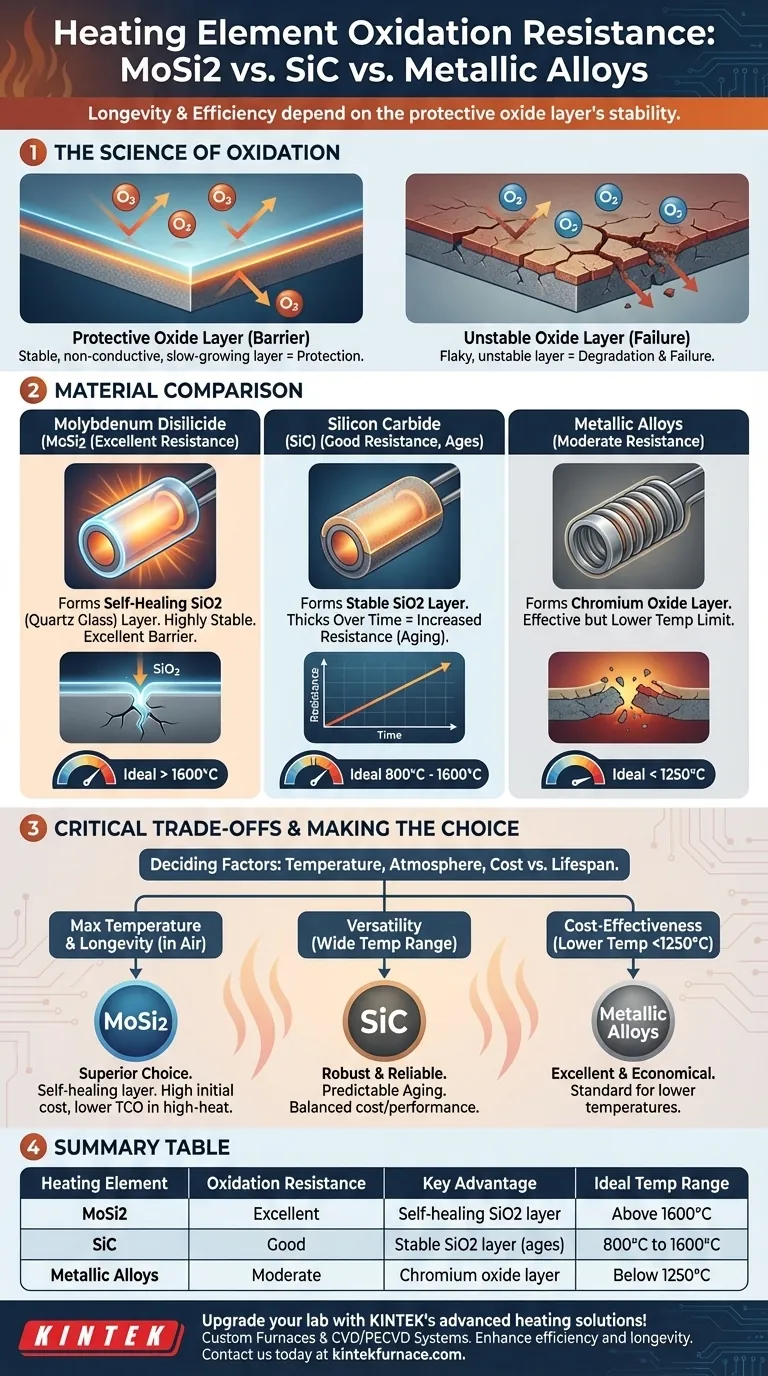

A longevidade e a eficiência de um elemento de aquecimento de alta temperatura não são determinadas pelo material em si, mas pela estabilidade da camada de óxido protetora que ele forma quando aquecido. Entender este princípio é a chave para selecionar o elemento certo para sua aplicação.

A Ciência da Oxidação em Elementos de Aquecimento

Para comparar materiais, devemos primeiro entender por que a oxidação é o fator central na vida útil e no desempenho de um elemento de aquecimento. É o principal mecanismo tanto de proteção quanto de falha.

O que é Oxidação?

Oxidação é a reação química que ocorre quando um material é exposto ao oxigênio, especialmente em altas temperaturas. Essa reação forma um novo composto, chamado óxido, na superfície do material.

Esse processo é comumente visto como ferrugem no ferro, mas em elementos de aquecimento de alto desempenho, pode ser um efeito altamente desejável.

Por que Determina a Vida Útil do Elemento

Uma camada de óxido estável, não condutora e de crescimento lento atua como uma barreira protetora. Ela impede que o oxigênio atinja o material central subjacente, retardando drasticamente a degradação adicional.

Em contraste, uma camada de óxido instável ou escamosa oferece pouca proteção, levando à rápida perda de material e falha prematura do elemento. O crescimento da camada de óxido também pode alterar a resistência elétrica do elemento, um fenômeno conhecido como "envelhecimento".

Uma Comparação de Materiais Chave

A diferença na resistência à oxidação reside na qualidade e no comportamento da camada protetora que cada material forma.

Dissiliceto de Molibdênio (MoSi2): O Campeão de Alta Temperatura

Os elementos de MoSi2 são renomados por seu desempenho excepcional em temperaturas muito altas, principalmente devido ao seu comportamento de oxidação único.

Ao ser aquecido em uma atmosfera oxidante, o MoSi2 forma uma camada fina e não porosa de dióxido de silício (SiO2) puro, que é essencialmente vidro de quartzo. Esta camada é altamente estável e fornece uma excelente barreira contra a oxidação adicional. Se uma rachadura se formar, o oxigênio penetra e "cura" instantaneamente a violação ao formar novo SiO2.

Carbeto de Silício (SiC): O Cavalo de Batalha Versátil

Os elementos de SiC são amplamente utilizados e valorizados por sua alta resistência e tolerância ao choque térmico em uma ampla faixa de temperaturas.

Assim como o MoSi2, o SiC também forma uma camada protetora de dióxido de silício (SiO2). No entanto, essa camada tende a crescer mais espessa com o tempo. Este aumento gradual na espessura faz com que a resistência elétrica do elemento aumente, um processo de envelhecimento previsível que deve ser gerenciado pelo sistema de controle de energia.

Ligas Metálicas (ex: Nicromo): O Padrão Comum

Elementos de aquecimento metálicos, como os feitos de Nicromo (uma liga de níquel-cromo), são padrão em aplicações de temperatura mais baixa, como fornos e torradeiras.

Essas ligas funcionam formando uma camada protetora de óxido de cromo. Esta camada é muito eficaz, mas possui uma temperatura operacional máxima mais baixa em comparação com as camadas de SiO2 formadas pelo MoSi2 e SiC.

Entendendo as Trocas Críticas

A escolha de um elemento raramente se resume a uma única propriedade. Você deve equilibrar o desempenho com as condições operacionais e o custo.

A Temperatura é o Fator Decisivo

O fator mais importante é a sua temperatura operacional alvo. O MoSi2 se destaca acima de 1600°C, onde sua camada protetora é mais eficaz. O SiC é uma escolha robusta para a faixa de 800°C a 1600°C. Ligas metálicas são geralmente melhores para aplicações abaixo de 1250°C.

Sensibilidade Atmosférica

A estabilidade da camada de óxido protetora depende da atmosfera do forno. Por exemplo, o MoSi2 pode estar sujeito a uma degradação em baixa temperatura conhecida como "praga" em certas condições. É fundamental combinar o elemento com o ambiente químico em que ele operará.

Custo vs. Vida Útil

Os elementos de MoSi2 geralmente têm um custo inicial mais alto. No entanto, na aplicação oxidante correta de alta temperatura, sua longevidade extrema e resistência estável podem resultar em um custo total de propriedade menor durante a vida útil do equipamento. O SiC geralmente representa um meio-termo equilibrado em custo e desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Sua seleção deve ser guiada pelas demandas específicas do seu processo de aquecimento.

- Se o seu foco principal é temperatura máxima e longevidade no ar: MoSi2 é a escolha superior devido à sua camada protetora autorreparável e altamente estável.

- Se o seu foco principal é versatilidade em uma ampla gama de altas temperaturas: SiC oferece uma solução robusta e confiável, desde que você considere suas características de envelhecimento previsíveis.

- Se o seu foco principal é custo-benefício em aplicações de temperatura mais baixa (abaixo de 1250°C): Elementos metálicos como o Nicromo fornecem desempenho excelente e econômico.

Ao entender como cada material se comporta sob calor, você pode selecionar um elemento que garanta confiabilidade e eficiência a longo prazo para suas necessidades específicas.

Tabela de Resumo:

| Elemento de Aquecimento | Resistência à Oxidação | Vantagem Principal | Faixa de Temperatura Ideal |

|---|---|---|---|

| Dissiliceto de Molibdênio (MoSi2) | Excelente | Camada de SiO2 autorreparável | Acima de 1600°C |

| Carbeto de Silício (SiC) | Bom | Camada de SiO2 estável, mas envelhece | 800°C a 1600°C |

| Ligas Metálicas (ex: Nicromo) | Moderada | Camada de óxido de cromo | Abaixo de 1250°C |

Atualize as capacidades de alta temperatura do seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa profunda personalização garante desempenho preciso para diversos laboratórios. Entre em contato conosco hoje para discutir como nossos elementos de aquecimento podem aumentar sua eficiência e longevidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção