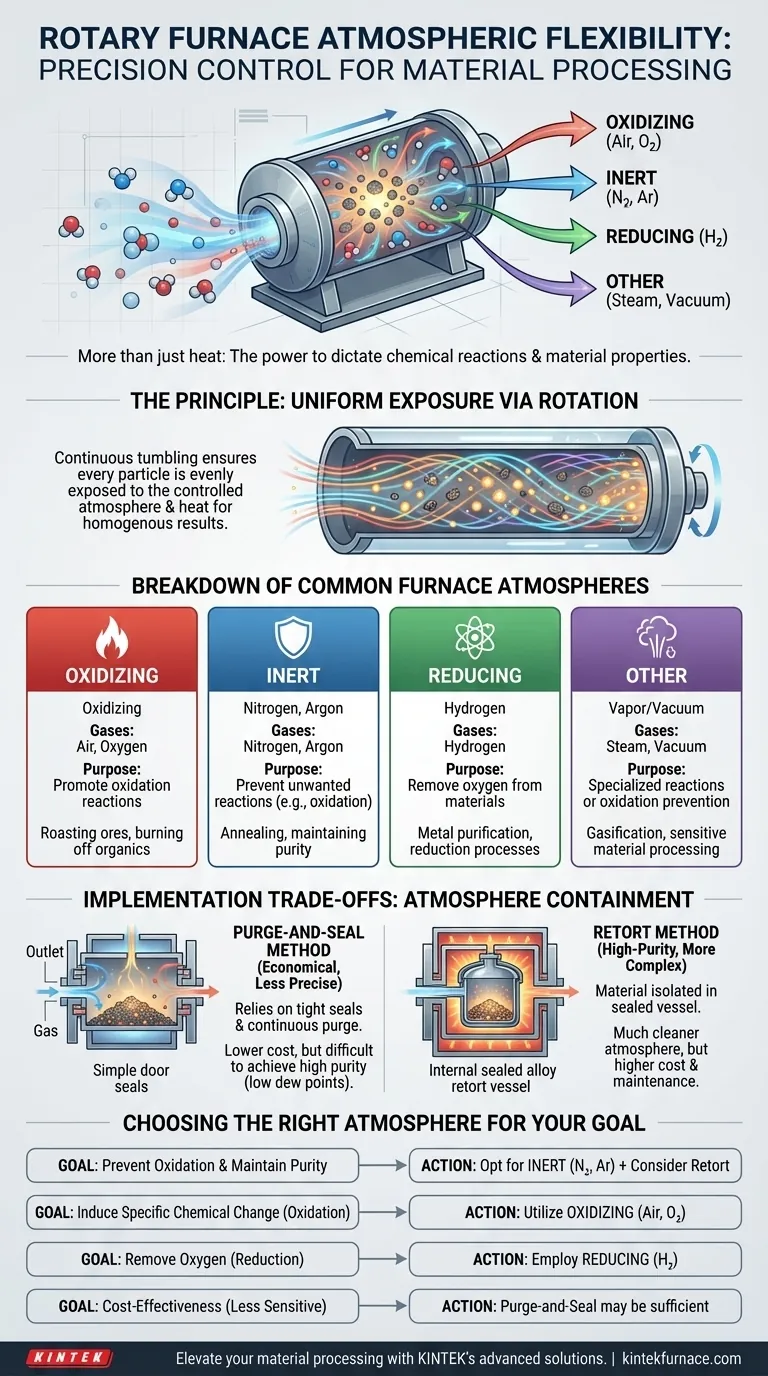

Em sua essência, os fornos rotativos são projetados para uma flexibilidade atmosférica impressionante. Eles podem operar em atmosferas oxidantes como ar ou oxigênio, atmosferas inertes como nitrogênio ou argônio, ou atmosferas quimicamente reativas contendo gases como hidrogênio e vapor. Esse controle é crucial porque a atmosfera dita diretamente as reações químicas que ocorrem durante o tratamento térmico, determinando se um material é purificado, oxidado, reduzido ou alterado quimicamente de outra forma.

O verdadeiro valor de um forno rotativo não é apenas sua capacidade de aquecer e misturar; é o poder de controlar com precisão o ambiente químico. Esse controle é o fator determinante para alcançar as propriedades desejadas do material, tornando a seleção da atmosfera um parâmetro de processo crítico.

O Princípio do Controle de Atmosfera

O objetivo fundamental do controle de atmosfera é gerenciar o ambiente químico em torno do material que está sendo processado. Isso é frequentemente mais importante do que o próprio aquecimento.

O que é uma Atmosfera Controlada?

Uma atmosfera controlada é uma mistura de gás especificamente formulada que desloca o ar ambiente dentro da câmara do forno. Isso permite o gerenciamento preciso de reações químicas em altas temperaturas.

Ao remover elementos reativos como o oxigênio, ou ao introduzir intencionalmente gases reativos específicos, você pode guiar a transformação do material.

Por que isso é Crítico para o Processamento de Materiais

Muitos materiais são altamente reativos em temperaturas elevadas. A exposição descontrolada ao ar pode levar à oxidação, o que pode ser indesejável e comprometer a pureza, a resistência ou as propriedades pretendidas do material.

Inversamente, alguns processos, como calcinação ou ustulação, exigem oxidação. O controle de atmosfera lhe dá o poder de prevenir ou promover essas reações conforme necessário.

O Papel da Rotação do Forno

A rotação contínua e o ângulo inclinado de um forno rotativo são fundamentais para sua eficácia. Essa ação mexe e mistura continuamente o material.

Essa movimentação garante que cada partícula seja uniformemente exposta à atmosfera controlada e à fonte de calor, resultando em um produto final consistente e homogêneo.

Uma Análise das Atmosferas Comuns de Forno

A escolha da atmosfera é ditada inteiramente pelo objetivo do processo. Cada tipo serve a um propósito químico distinto.

Atmosferas Oxidantes (Ar, Oxigênio)

Uma atmosfera oxidante é usada quando o objetivo é reagir intencionalmente o material com oxigênio.

Aplicações comuns incluem a ustulação de certos minérios para converter sulfetos em óxidos ou a queima de ligantes orgânicos de um compósito cerâmico.

Atmosferas Inertes (Nitrogênio, Argônio)

Atmosferas inertes são a solução mais comum para prevenir reações químicas indesejadas, principalmente a oxidação. Gases como nitrogênio e argônio não reagem prontamente com outros elementos.

Isso é essencial para processos como a recozimento (annealing), onde o objetivo é alterar as propriedades físicas de um material através do calor sem mudar sua composição química.

Atmosferas Redutoras (Hidrogênio)

Uma atmosfera redutora é usada para remover ativamente o oxigênio de um material. É o oposto químico de uma atmosfera oxidante.

Gases como o hidrogênio são introduzidos para reagir e remover átomos de oxigênio de óxidos metálicos, uma etapa chave na purificação de certos metais.

Outras Atmosferas de Processo (Vapor, Vácuo)

Processos especializados podem usar outras atmosferas. O vapor pode ser usado em certas reações de gaseificação ou reforma.

Embora menos comum em designs rotativos, o princípio de usar um vácuo para remover todos os gases é outro método para processar materiais altamente sensíveis à oxidação.

Entendendo as Compensações de Implementação

O método usado para conter a atmosfera controlada envolve compensações significativas de engenharia entre custo e desempenho.

O Método de Purga e Vedação (Purge-and-Seal)

Esta abordagem mais econômica depende de vedações de porta justas e carcaças de forno soldadas para conter a atmosfera. O gás é continuamente purgado através da câmara para deslocar o ar e os contaminantes.

Embora econômico, este método é menos preciso. Pode ser difícil atingir os níveis extremamente baixos de oxigênio ou umidade (pontos de orvalho baixos) necessários para materiais altamente sensíveis.

O Método Retorta (Retort)

Neste design, o material é colocado dentro de um recipiente de liga selado, conhecido como retorta, que é então aquecido externamente pelo forno.

Este método fornece uma atmosfera muito mais limpa e rigorosamente controlada porque o material é isolado dos elementos de aquecimento do forno e de quaisquer vazamentos potenciais. No entanto, as retortas são mais caras e exigem mais manutenção.

Escolhendo a Atmosfera Certa para o Seu Objetivo

Seu objetivo de processo é o único fator que importa ao selecionar uma atmosfera. Sua escolha será um caminho direto para alcançar o resultado de material desejado.

- Se o seu foco principal é prevenir a oxidação e manter a pureza: Opte por uma atmosfera inerte como nitrogênio ou argônio e considere um forno estilo retorta para o mais alto nível de controle.

- Se o seu foco principal é induzir uma mudança química específica (oxidação): Utilize uma atmosfera oxidante de ar ou oxigênio enriquecido para facilitar a reação desejada.

- Se o seu foco principal é remover oxigênio de um material (redução): Empregue uma atmosfera redutora contendo gases como hidrogênio para remover quimicamente o oxigênio do seu material.

- Se o seu foco principal é a relação custo-benefício para processos menos sensíveis: Um forno de purga e vedação pode ser suficiente, mas você deve aceitar suas limitações na pureza atmosférica final.

Em última análise, dominar o controle de atmosfera transforma o forno rotativo de um simples aquecedor em um reator químico preciso.

Tabela de Resumo:

| Tipo de Atmosfera | Gases Principais | Propósito Principal | Aplicações Comuns |

|---|---|---|---|

| Oxidante | Ar, Oxigênio | Promover reações de oxidação | Ustulação de minérios, queima de orgânicos |

| Inerte | Nitrogênio, Argônio | Prevenir reações indesejadas (ex: oxidação) | Recozimento, manutenção da pureza |

| Redutora | Hidrogênio | Remover oxigênio dos materiais | Purificação de metais, processos de redução |

| Outras | Vapor, Vácuo | Reações especializadas ou prevenção de oxidação | Gaseificação, processamento de materiais sensíveis |

Pronto para elevar seu processamento de materiais com controle preciso de atmosfera? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Rotativos, Fornos Mufla, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Se você está trabalhando com metais, cerâmicas ou outros materiais, nossa experiência garante desempenho e resultados ideais. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar resultados superiores em seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura